نخهای رسانا

نخ رسانا در دیجی کالا

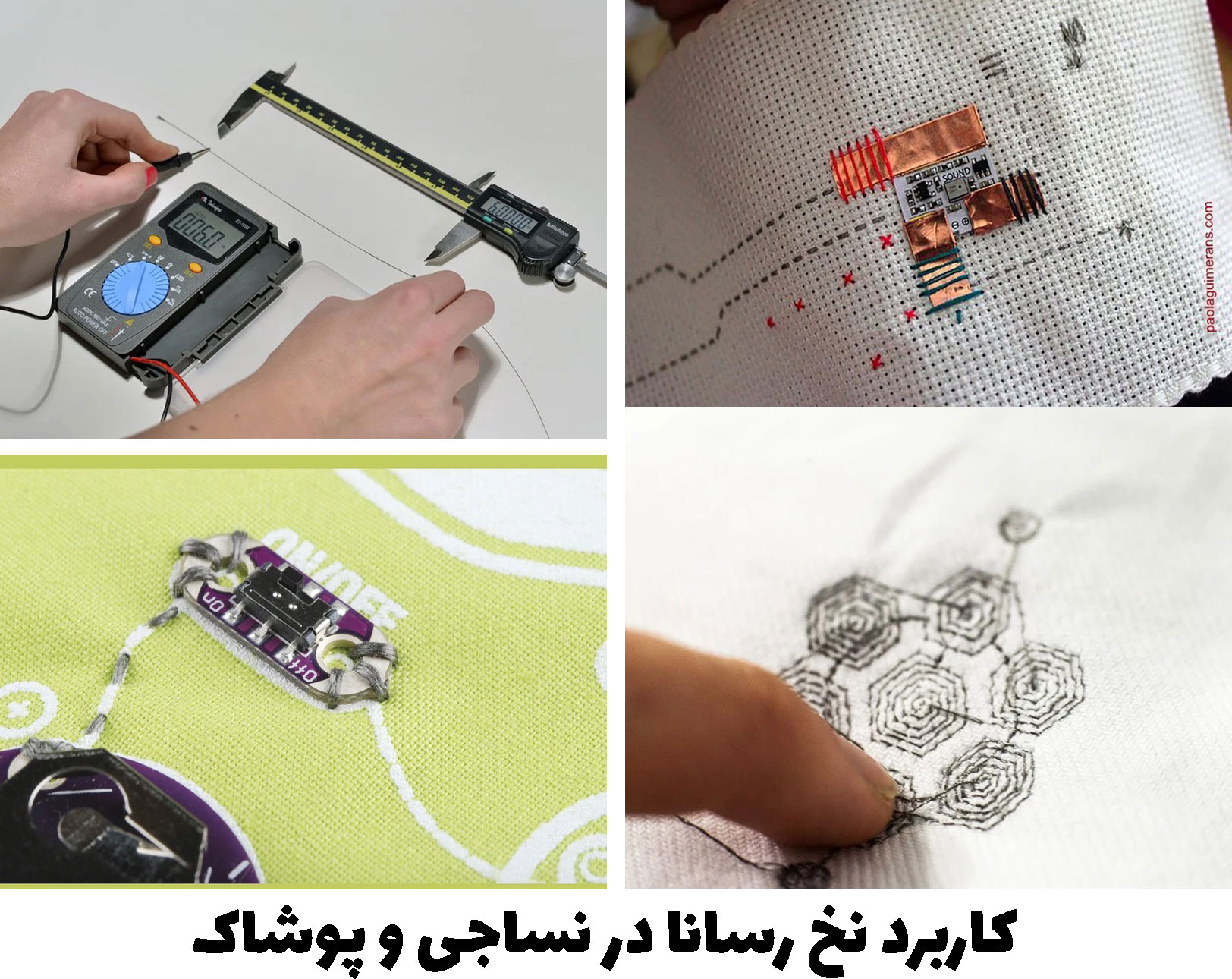

خیلی جالبه در گشت و گذاری که در دیجی کالا داشتیم با یک نخ رسانا آشنا شدیم که عکس آن را میتوانید در زیر ببینید. این نخ رسانا یک متری مخصوص ساخت گجت های پوشیدنی و قابل انعطاف بود.

این محصول یک نخ 1 متری از جنس فیبر ضد زنگ با قابلیت رسانا است که میتواند برق را از خود عبور دهد . با این نخ می توانید کلیه مدارات الکترونیکی خود را به راحتی با استفاده از یک سوزن بر روی پارچه و یا لباس پیاده کنید و نگران قطعی اتصالات خود نباشید. جنس این نخ میتواند روکش نخ پنبهای هم داشته باشد.

در ابتدا الیاف رسانا بیشتر از فلزات سنگین تهیه میشد اما با ظهور فناوری نانو، تولید نخ و الیاف هوشمند با استفاده از نانو ذرات فلزی مانند نقره و نانو لوله های کربنی، میسر شد. به واسطه این تکنولوژی، امکان تولید نخ هایی با وزن سبک، انعطاف پذیری بالا و قابلیت انتقال الکتریسیته و داده امکان پذیر شد. امروزه، تولید این نخ ها به واسطه رشد علم در حال تکامل است و می توانند به عنوان بخشی از اینترنت اشیا و سیستم های هوشمند، مورد استفاده قرار بگیرند.

تکنولوژی تولید الیاف و نخ های الکترونیک

قابل ذکر است که این الیاف و نخ ها معمولاً از ترکیب مواد رسانای الکتریکی (مانند فزات نازک از جمله طلا، نقره و مس؛ نیمه رساناها، نانو مواد مانند نانو لوله های کربنی و گرافین) و الیاف طبیعی یا مصنوعی مانند پنبه و پلیاستر، تولید می شوند و امکان انتقال سیگنال الکتریکی را فراهم می سازند.

روش های اصلی تولید و فناوری ساخت این نخ ها، به موارد زیر دسته بندی می شود:

پوشش دهی با نانو ذرات رسانا:

از مهم ترین فناوری ها در تولید نخ های الکترونیک، استفاده از نانو ذرات فلزی مانند نقره، طلا یا مس است. این ذرات با استفاده از دستگاه های مخصوص، روی سطح الیاف معمولی مانند پنبه یا پلیاستر قرار داده شده یا در ساختار آنها جاسازی می شوند تا بتوانند الکتریسیته را در طول نخ هدایت کنند. نخ های تولید شده با این روش معمولاً دارای رسانایی بالایی هستند و در برابر خم شدن و کشیدگی مقاوم هستند.

تعبیه نانو ذرات و فیبرهای نانو لوله کربنی داخل الیاف:

نانو لوله های کربنی به دلیل خواص منحصر به فرد مانند رسانایی و مقاومت مکانیکی بسیار بالا، در ساخت نخ های الکترونیکی استفاده می شوند. در این روش نانو ذرات رسانا و مواد فعال، در حین چرخش نخ در زمان تولید، به صورت مستقیم به درون نخ تزریق می شوند. این نانو ذرات می توانند با سایر الیاف ترکیب شوند تا نخ های بسیار سبک و انعطاف پذیر تولید کنند تا قابلیت های حسگری و انتقال الکتریسیته را داشته باشند.

پلیمرزاسیون رسانا:

پلیمرهای رسانا، موادی هستند که علاوه بر قابلیت کشش و انعطاف پذیری، رسانای الکتریسیته هم هستند. استفاده از این پلیمرها در تولید نخ های هوشمند، سبب می شود تا این نخ ها علاوه بر قابلیت های الکترونیکی مطلوب، از مقاومت مکانیکی خوبی نیز برخوردار باشند.

ویژگی های اصلی و بخصوص نخ های الکترونیک

رسانایی الکتریکی:

الیاف الکترونیک با استفاده از مواد رسانا مانند نانو ذرات نقره، گرافین و نانو لوله های کربنی، قابلیت انتقال الکتریکی دارند. این ویژگی در این الیاف، آنها را برای استفاده در لباس های هوشمند، سنسور های پوشیدنی و حتی در مدارهای الکترونیک مناسب می کند.

انعطاف پذیری و کشش:

بر خلاف مواد قدیمی با خاصیت الکترونیک مانند فلزات، این نخ ها علاوه بر رسانایی، از انعطاف پذیری بالایی برخوردارند و این خاصیت سبب استفادهی مناسب از آنها در تولید انواع لباس و پارچه می شود. این ویژگی به آنها اجازه می دهد تا بافت های نرم و راحت ایجاد کرده و همچنان خاصیت و کارکرد های الکترونیک خود را حفظ کنند.

قابلیت حسگری:

برخی الیاف الکترونیک، مجهز به سنسورهایی هستند که میتوانند تغییرات محیطی مانند دما، فشار و رطوبت را اندازه گیری کنند. این ویژگی ها به تولید لباس و محصولات متنوع در حوزه پزشکی برای نظارت سلامت و در سایر صنایع برای بررسی کردن شرایط محیطی کمک می کنند.

مقاومت در برابر سایش و شستشو :

از چالش های اولیه تولید و استفاده از الیاف الکترونیکی، افزایش دوام و مقاومت آنها در برابر شرایط محیطی مختلف به خصوص شستشو و سایش بود. امروزه بسیاری از این نخ ها، دارای پوشش های محافظ بوده که سبب افزایش دوام و استفاده بلند مدت تر از آنها در پوشاک روزمره شده است.

وزن پایین:

استفاده از نانو ذرات و فناوری نانو در تولید الیاف الکترونیکی، سبب شده است تا این نخ ها بسیار سبک بوده و برای استفاده در انواع پوشاک و وسایل نساجی بدون اضافه کردن وزن به محصول نهایی، مناسب باشند.

تولید انرژی:

برخی از نخ های الکترونیک توانایی جمع آوری و ذخیره انرژی از منابع محیطی مانند نور خورشید و حرکت های مکانیکی دارند. این ویژگی باعث می شود تا از این نخ ها به عنوان منابع انرژی برای سنسورها و گجت های پوشیدنی استفاده شود.

پاسخگویی به تحریکات خارجی:

نخهای الکترونیک قادر به تغییر رفتار خود در پاسخ به تحریکات خارجی مانند تغییرات دما یا الکتریسیته هستند. برای مثال، برخی از الیاف الکترونیک میتوانند با تغییر دما، تغییر شکل یا تغییر رنگ از خود نشان دهند.

کاربرد نخ های الکترونیک در صنعت نساجی و مد

پوشاک پزشکی و حوزه سلامت:

از شاخه های مهم کاربری نخ های الکترونیک، تولید لباس های پزشکی با قابلیت پایش مداوم علائم حیاتی فرد است. این لباسها میتوانند برای بیماران در خانه یا بیمارستانها مورد استفاده قرار گیرند. برخی از این لباسها قابلیت دریافت و ارسال اطلاعات به دستگاههای پزشکی یا حتی پزشکان از راه دور را دارند. این نخ ها می توانند توانند ضربان قلب، دمای بدن و سطح اکسیژن خون را بررسی کنند. مثلاً لباسهای مجهز به سنسورهایی که میتوانند الکتروکاردیوگرام (ECG) ثبت کنند یا تغییرات دمای بدن را شناسایی کنند، میتوانند کمکی برای بیماران قلبی یا دیابتی باشند.

پوشاک ورزشی هوشمند:

لباس های ورزشی حاوی نخ های الکترونیکی، می توانند عملکرد ورزشکاران را تحت نظر گرفته و به تنظیم تمرین متناسب با رفتار بدن هر ورزشکار، بپردازند. برای مثال، جورابهای هوشمند وضعیت دویدن و قدمزدن ورزشکار را آنالیز کرده و اطلاعاتی مانند سرعت، فشار روی پا و تعادل را در اختیار مربیان آنها قرار میدهند. برندهای ورزشی مانند Under Amour و Nike از فناوریهای مشابه برای تولید لباسهای هوشمند استفاده کرده و به ورزشکاران حرفهای کمک میکنند عملکرد خود را بهبود ببخشند.

لباس های نظامی و صنعتی:

البسه تولید شده از نخ های الکترونیک، می توانند در صنایع نظامی مصرف شوند. استفاده از این نخ ها می تواند به منظور شناسایی دما، فشار و وجود گازهای خطرناک بوده و به پیشگیری از بسیاری از خطرات بپردازد.

مد هوشمند:

لباس هایی که با نخ های الکترونیک تولید می شوند میتوانند دارای ویژگیهایی مانند تغییر رنگ، روشن شدن در تاریکی و یا حتی شارژ وسایل الکترونیکی مانند گوشیهای موبایل، باشند. این ویژگیها در صنعت مد جایگاه خاصی پیدا کرده و به فشن تکنولوژی وارد شده است.

از چالش ها و محدودیت های فعلی در زمینه نخ های الکترونیک، هزینه ی بالای تولید این نخ ها با استفاده از فناوری های پیشرفته مانند نانو ذرات یا پلیمرهای رسانا است. در حال حاضر قیمت این نوع نخ در مقایسه با نخ های معمولی، بسیار بالا بوده و از اهداف صنعت نساجی، کاهش قیمت و هزینه توسعه تولید انبوه این نخ ها است. از چالش های دیگر در توسعه و تولید این نخ ها، افزایش دوام، مقاومت و ماندگاری آنها در شرایط شستشو، سایش و خم شدگی است.

از چالش های دیگری که مطرح است، راحتی پوشاک و منسوجات تولید شده از این نخ ها می باشد. افزودن نخ های الکترونیکی به البسه، می تواند بر روی راحتی ها تاثیر گذارد. برای تولید لباس هایی که هم کارایی الکترونیک دارند و هم راحتی آنها مطرح می شود، باید روش های طراحی و مواد مناسبی به کار رفته باشد. برای مثال نخ های الکترونیک باید کم وزن، تنفس پذیر و منعطف باشند تا لباسهایی که از آنها تولید میشود همچنان احساس راحتی را برای مصرفکننده فراهم کند.

از زمینه های پژوهشی مهم در حوزه نخهای الکترونیک، تولید نخهایی است که توانایی جمع آوری انرژی خورشیدی یا مکانیکی و تبدیل آنها به انرژی الکتریکی را داشته باشند. این فناوری میتواند سبب تولید لباسهایی که به طور خودکار وسایل الکترونیکی مانند گوشیهای همراه را شارژ می کنند، شود. همچنین در آینده نخهای الکترونیک میتوانند به سیستمهای هوشمند متصل شده و دادهها را در زمان واقعی به شبکههای ابری ارسال کنند. همچنین این قابلیتها امکان نظارت و مدیریت دادهها از راه دور را فراهم کرده و به بهبود کارایی در حوزههای مختلفی مانند پزشکی، ورزشی و نظامی کمک کند.

نخ و الیاف الکترونیک، با ترکیب تکنولوژیهای نوین و مواد هوشمند، سبب رقم زدن آیندهای جذاب برای صنعت نساجی و مد شده اند. اگرچه هنوز برخی چالشها مانند هزینه تولید و دوام آنها وجود دارد، اما این فناوری نویدبخش بوده و احتمالاً در سالهای آینده جایگاه برجستهتری در بازار و صنایع مختلف پیدا خواهد کرد.

نخهای رسانا و کاربردهای آن

الیاف و نخهای رسانا در دهه گذشته توجهات زیادی را به سوی خود جلب کردهاند. به طورکلی مواد نساجی تهیه شده از پلیمرهای آلی عایق جریان الکتریسیته هستند. هدایت الکتریکی ضعیف این نخها سبب تجمع بار الکتریکی روی سطح آنها و ایجاد الکتریسیته ساکن خواهد شد.

بنابراین، برای جلوگیری از تجمع بار الکتریکی، افزایش امکان انتقال بار الکتریکی و به دست آوردن اثر محافظ الکترومغناطیسی، بایستی مواد نساجی را با استفاده از روشهای مختلف به رسانای الکتریسیته تبدیل کرد.

بهطورکلی به نخهایی که توانایی هدایت جریان الکتریسیته را داشته باشند، نخ رسانا گفته میشود. به صورت عمده از نخهای رسانا برای تولید فرش و منسوجاتی که در آنها از بین بردن الکتریسیته ساکن ضروری است، استفاده میشود.

روشهای تولید نخهای رسانا

۱. افزودن کربن یا فلزات رسانا به اشکال مختلف مانند سیم، الیاف یا ذرات به ساختار نخ

2. استفاده از پلیمرهای ذاتا رسانا در تولید نخ

3. پوشش نخ با مواد رسانا

یکی از روشهای تولید نخهای رسانا، افزودن کربن و یا فلزاتی مانند نقره، فولاد و نیکل به شکل سیم، الیاف و ذراتی در ابعاد میکرو یا نانو است. بهطور کلی، سیستم ریسندگی الیاف کوتاه، این امکان را فراهم میکند که رشتههای فلزی همراه با الیاف ریسندگی شوند. الیاف کربن مورد استفاده در این فرایند رسانایی الکتریکی خوبی دارند، اما ظاهر زیبایی برای استفاده در منسوجات پوشیدنی ندارند.

الیاف فلزی را همچنین میتوان با استفاده از فرایندهایی مانند کشش و یا تراش تولید کرد. الیاف و مفتولهای فلزی که میتوانند در ساختارهای نساجی استفاده شوند، دارای رسانایی الکتریکی بالایی هستند. اما در کنار این رسانایی بالا، معایبی از جمله وزن نسبتا زیاد، هزینه بالا و آسیب زدن به ماشین آلات نساجی را دارا میباشند.

استفاده از پلیمرهای رسانا:

برخی از پلیمرهای مصنوعی ذاتا رسانا هستند. این پلیمرها عبارتند از پلی آنیلین، پلی پیرول، پلی وینیل الکل، پلی آمید ۱۱ و غیره. در بین پلیمرهای معرفی شده، پلی آنیلین به علت پایداری محیطی، حرارتی و شیمایی مناسب توجهات زیادی را به خود جلب کرده است. کشف این ماده به بیش از ۱۵۰ سال قبل برمیگردد.

اخیرا اما کشف رسانایی الکتریکی بالای این پلیمر، زمینه ساز توجهات گسترده جامعه علمی به آن شده است. پلیمرهای رسانا مزایای نسبتا زیادی دارند اما همچنان از لحاظ اقتصادی مقرون به صرفه نیستند. از آنها میتوان در کاربردهایی که انعطاف پذیری، وزن کم و رسانایی مورد نظر است استفاده کرد.

پوشش دهی با مواد رسانا:

پوشش دهی الیاف یکی دیگر از روشهای تولید نخ رسانا است. فرایند پوشش دهی الیاف از طریق تکنیکهای مختلفی قابل انجام است. به طور کلی از نخها و فیلامنتهای پلی استر رسانا که به روش پوشش دهی رسانا شدهاند، در بسیاری از زمینهها استفاده میشود. اگر ایجاد رسانایی بسیار زیاد در الیاف مدنظر باشد، میتوان آنها را با پوشش فلزی یا گالوانیکی تولید کرد.

پوشش دهی به این صورت محدودیتهایی نیز خواهد داشت. مثلا نخهای تولید شده به این روش از نظر مقاومت در برابر چسبندگی و خوردگی دچار مشکل خواهند شد. به علاوه اگر برای پوشش دهی نخها از نمکهای فلزی استفاده شده باشد، محدودیتهایی در رسانایی بوجود خواهد آمد.

کاربرد منسوجات رسانا

نخهای رسانا در کابردهای مختلفی مورد استفاده قرار میگیرند. با استفاده از این نخها در پارچه، میتوان عملکردهای خاصی به منسوج نسبت داد. منسوجات رسانا نه تنها در زمینه پزشکی و نظامی، بلکه در زمینه مد، معماری و طراحی نیز به دلیل جذابیت بصری و زیبایی شناختی کاربردهای مهمی دارند.

بنابراین منسوجات رسانا در بسیاری از کاربردهای فنی مانند محافظت از افراد و وسایل الکترونیکی در برابر تداخل امواج الکترومغناطیسی (EMI) و تخلیه الکترواستاتیک، گرمایش، لوازم الکترونیکی پوشیدنی، ذخیره و انتقال داده، حسگرها و محرکها استفاده میشوند.

موارد کاربرد اصلی منسوجات رسانا را میتوان به صورت زیر دسته بندی کرد:

1. البسه هوشمند

2. انتقال سیگنالهای الکتریکی

3. گرمایش

4. محافظت در برابر تداخل الکترومغناطیسی و تخلیه الکترواستاتیک

استفاده از منسوجات رسانا در محافظ الکترومغناطیسی

امواج الکترومغناطیسی اثرات قابل توجهی بر زندگی انسانها دارند. با افزایش آلودگیهای الکترومغناطیسی ناشی از عواملی مانند آنتنهای تلوزیونی و رادیویی و تلفن همراه، اعمال حفاظتی دربرابر این امواج اهمیت ویژهای دارد.

تجهیزات الکترونیکی مانند تلفن همراه، رادار، رادیو و غیره که امواج الکترومغناطیسی ساطع میکنند، هم برای سلامت انسان و هم برای دستگاههای الکترونیکی حساس مضر هستند. به طور کلی محافظ الکترومغناطیسی به عنوان یک فرایند محدود کننده اثر میدان مغناطیسی بین دو ناحیه تعریف میشود.

امواج الکترومغناطیسی از ترکیب امواج الکتریکی و مغناطیسی تشکیل میشوند. تداخل الکترومغناطیسی (EMI) بر سلامت انسان و همچنین دستگاههای الکترونیکی حساس تأثیر منفی دارد. وقتی یک موج الکترومغناطیسی با فرکانس بالا وارد بدن انسان شود، سبب ارتعاش موللکولها و آزاد سازی گرما میشود. گرمای آزاد شده سبب آسیب به شبکه رگها در اندامهای حساس مانند چشم میشود. همچنین میتواند احتمال ابتلای شخص به سرطان را افزایش دهد.

مواد رسانا امواج الکترومغناطیس را انعکاس داده و سبب ضعیف شدن آنها میشوند. درنتیجه اگر بخواهیم به منسوجات خاصیت محافظت در برابر امواج الکترومغناطیس را بدهیم، بایستی در ساختار آنها از نخهای رسانا استفاده کنیم.