همه چیز درباره رنگ راکتیو + ری اکتیو + کاتالوگ

مواد رنگزای راکتیو

در کنار رنگ دیسپرس که برای رنگرزی پلیاستر استفاده میشوند رنگ راکتیو مهمترین رنگزای موجود در صنعت نساجی کل جهان است. نام این دسته از مواد رنگزا از کلمه Reactive به معنای واکنش پذیر گرفته شده است و علت این نامگذاری ایجاد واکنش شیمیایی بین این دسته از مواد رنگزا و الیاف مورد رنگرزی است.

به عنوان مثال در رنگرزی نخ پنبه گروه فعاله رنگزای راکتیو با گروه هیدروکسیل لیف پنبه واکنش می دهد و پیوند کوالانسی ایجاد می کند و به همین دلیل رنگزاهای راکتیو ثبات شستشویی بالا و عمدتا شفافیت خوبی نیز دارند.

مواد رنگزای راکتیو حتی با آب و یا رطوبت هوا نیز واکنش داده و هیدرولیز می شوند. بنابراین، هنگام استفاده از این مواد باید تا حد امکان L : G حمام پایین باشد.

استفاده از آب نرم در رنگرزی با مواد رنگزای راکتیو الزامی است؛ زیرا این مواد با سختی های موجود در آب واکنش داده و رسوب می کنند. در مواردی که آب نرم در اختیار نباشد هنگام رنگرزی از یک ماده سختی گیر آب استفاده می شود.

فرمول شیمیایی مواد رنگزای راکتیو

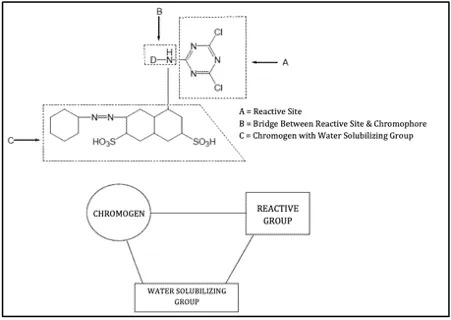

مواد رنگزایی است که گروه های رادیکال فعال دارند که با الیاف واکنش شیمیایی انجام می دهند. بیشتر مواد رنگزای راکتیو محلول در آب هستند و ساختار مولکولی آن شامل گروه رنگزا و گروه های فعال است. فرمول کلی می تواند به شکل (W-D-B-Re) نشان داده شود که به ترتیب W گروه محلول در آب، D رنگزا، B گروه رنگیار و Re گروه فعال می باشد.

مواد رنگزای راکتیو با این ها واکنش می دهند:

عامل OH در سلولز

عامل های NH2 و COOH در پلی آمید و ابریشم

عامل های SH و NH2 و COOH در پشم

رنگرزی شامل دو مرحله است:

۱- جذب ماده رنگزا

۲- تثبیت ماده رنگزا بر روی کالا

نقش بی کربنات علاوه بر انجام واکنش( با حذف اسید در طرف دوم واکنش به سمت راست پیش می رود و راندمان رنگرزی افزایش می یابد)، اسید مضر برای کالا را خنثی می کند. اگر کربنات زود اضافه شود رنگ با OH آب واکنش داده هیدرولیز می شود.

واکنش ماده رنگزای راکتیو با سلولز به شکل زیر است:

روش رنگرزی سلولز: ابتدا کالای تمیز بدون چربی و آهار را خیسانده سپس رنگ حل شده را به آن می افزاییم و به تدریج دما را بالا می بریم و به ترتیب نمک و کربنات را می افزاییم. و در پایان آبکشی می کنیم.

سختی آب: چون امکان دارد برخی از مواد رنگزای راکتیو نسبت به سختی آب حساسیت نشان دهند همچنین قلیای به کار رفته در حمام نیز با آب سخت تولید رسوب نماید استفاده از سختی گیر ضروری می باشد.

الیافی که میتوان با رنگ ری اکتیو رنگرزی نمود

- پنبه ، ویسکوز ، کتان و دیگر الیاف سلولزی

- پلیآمیدها، نایلون، پشم

- ابریشم ، استات

نامهای تجاری رنگ ری اکتیو

| Trade name | Manufacturer | Country |

| Procion | I.C.I | U.K |

| Ciba cron | Ciba | Switzerland |

| Remazol | Hoechst | Germany |

| Levafix | Bayer | Germany |

| Reactone | Geigy | Switzerland |

| Primazin | BASF | Germany |

| Drimarine | Sandoz | Switzerland |

ماهیت مواد رنگزای راکتیو

- مواد رنگزای راکتیو به صورت پودر هستند و باید از انبار کردن آن ها در محیط های گرم و مرطوب و نگهداری آن ها در ظروف سر باز پرهیز کرد. این دسته از مواد رنگزا در حالت محلول به علت هیدرولیز شدن در آب باید بلافاصله مصرف شوند و نباید آن ها را بیش از چند روز به حالت محلول نگه داشت.

- همچنین از اضافه کردن قلیا به محلول ها تا زمان مصرف باید پرهیز کرد زیرا پایداری محلول آن ها در PH های قلیایی و در محیط های با درجه حرارت بالا کم است. بعضی از کارخانجات سازنده مواد رنگزای راکتیو برای پایداری بیشتر این مواد رنگزا، مقدار کمی اسید به آن می افزایند.

- تثبیت این دسته از مواد رنگزا باید پس از اتصال آن ها به لیف و به کمک قلیا صورت گیرد. هر چه تعداد گروه های فعال لیـف و رنگ بیشتر با شـــد واكنش قوی تـر خواهد بود، ضمن ایــن كـــه نوع گروه های فعال هم مهم است، مثلا عنـصر F از Cl قوی تر است.

نحوه عملکرد مواد رنگزای راکتیو

این رنگزا ها دارای یك یا چند گروه عاملی می باشند كـــه با لیف واكنش داده و پیوند برقرار می كنند ایــن واكنش ها میتوانند کاهشی (با جدا شـــدن (استخلاف) مولكول های هالوژن از مولكول رنگ) و یا افزایشی (از طریق باز شـــدن یك یا چند پیوند دوگانه مولكول رنگ و اتصال آن به لیف) باشـــد.

ساختار کلی این دسته از رنگزاها

خطر هیدرولیز در مواد رنگزای راکتیو

در رنگرزی با رنگزا های راکتیو، عوامل فعال در محیط قلیایی با گروه هیدروكسیل لیف به صورت شیمیایی پیوند می دهند ( رنگزاهای راکتیو دیگری هم تولید شده اند که در شرایط اسیدی نیز با پنبه واکنش می دهند) اما ایــن خطر نیز وجود دارد كـــه عوامل فعال رنگزا ها با گروه هیدروكسیل آب وارد واكنش شـــده و با آن پیوند شیمیایی برقرار كند كـــه در ایــن صورت رنگزا به حالت غیر فعال در آمده و دیگر نمی تواند با گروه هیدروكسیل لیف پیوند شیمیایی تشكیل دهد.

به عبارت دیگر رنگزا هیدرولیز می گردد. برای جلوگیری از هیدرولیز رنگزا به عنوان مثال در روش رمق کشی نباید pH را به طور ناگهانی افزایش دهیم و در روش مداوم و نیمه مداوم باید به زمان ثبات رنگزا در محیط قلیایی توجه شود و رنگزا بیشتر از آن، در حمام قلیایی باقی نماند تا میــزان رنـگ هیدرولیـز شـــده به حداقـل ممكن كاهش یابد.

رنگزا های هیدرولیز شـــده به الیاف اتصالی نداشته و در شستشو از الیاف جدا شـــده و كاهش عمق رنگ را باعث می شوند.

به همین جهت مرحله شست و شو در این دسته از رنگزاها از اهمیت بالایی برخوردار است. در واقع عمق رنگرزی پس از عمل شست و شو مشخص می گردد. مرحله شست و شو شامل آب جوش و صابون (یا دترجنت) مخصوص کالای رنگرزی شده با راکتیو می باشد.

مراحل شستشو

1. اضافه کردن صابون (یا دترجنت) مخصوص کالای رنگرزی شده با راکتیو و حرارت دادن بمدت ۱۵ دقیقه در دمای ۸۵ درجه سانتیگراد

2. برای خنثی سازی مقدار ۱ یا ۱.۵ گرم در لیتر اسید استیک بکار می بریم.

3. آبکشی در ۸۰ درجه در دو مرحله

4. شستشو تا بیرنگ شدن آب خروجی

در مورد راندمان رنگرزی با رنگزاهای راكتیو باید گفت، كـــه به دلایل متفاوتی از جمله مواردی که در زیر اورده شده است، بدست آوردن راندمان %100 در رنگرزی با ایــن رنگـزا ها امكان پذیر نیــست:

- عدم جذب كامل رنگزا توسط لیف

- عدم برقراری پیوند بین رنگزا و لیف

- تبدیل شدن رنگزا به حالت غیر فعال در اثر هیدرولیز (ایجاد رنگزاهای سطحی)

- گسستن پیوندهای بین رنگزا و لیف در مرحله تثبیت

دسته بندی رنگزاهای راکتیو بر اساس نوع گروه فعاله

به طور کلی رنگ راکتیو به دو نوع گرم و سرد دسته بندی می شوند که به رنگ راکتیو نوع سرد ، ام (M) و به رنگ راکتیو نوع گرم اچ (H) می گویند.

1- رنگزاهای راکتیو سرد

مواد رنگزای راکتیو نوع سرد دارای فعالیت شیمیایی بالایی هستند. بنابراین، در درجه حرارت های پایین برای رنگرزی کالا به کار می روند. رنگرزی آنها در دمای ۳۵-۲۵ درجه انجام می شود. این رنگزاها از لحاظ مصرف انرژی بهینه می باشد ولی مشکل آن ها این است که مدت انبارداری آنها کوتاه است.

گروه فعاله ی این دسته از رنگزاها مثل: منوفلوئورتری آزین (MFT)، تری کلروپریمیدین (TCP)، دی کلرو تری آزین (DCT) تمایل زیادی به لیف پنبه ای دارند به گونه ای که در حضور قلیا در دمای محیط می توان رنگرزی را انجام داد این دسته برای رنگرزی به روش پد-بچ مناسب هستند. همچنین از رنگ راکتیو سرد برای انجام تای دای زیاد استفاده میشود.

2- رنگزاهای راکتیو گرم

مواد رنگزای راکتیو نوع گرم دارای فعالیت شیمیایی کمتری بوده و در نتیجه در درجه حرارت های بالاتر مورد استفاده قرار می گیرند. این دسته از رنگزاها شفافیت خیلی خوبی دارند، دمای رنگرزی آنها ۸۵- ۸۰ درجه می باشد. چون واکنش پذیری کمتری دارند در نتیجه مقدار قلیای مصرفی این دسته کمتر می باشد .(pH=10.5)

از نفوذ و مهاجرت بسیار خوبی در دمای بالا برخوردارند و برای رنگرزی ویسکوز و پنبه مرسریزه بسیار مناسب هستند. ثبات شستشویی خوبی دارند. سرعت فیکسه ی بالایی دارند و برای رنگرزی به روش رمق کشی توصیه می شوند.

این دسته رنگزاها مثل منوکلرو تری آزین قدرت واکنشی خود را در دمای بالا نشان می دهند. این رنگزاها برای رنگرزی به روش پد-بچ مناسب نمی باشند چون مدت زمان زیادی لازم است.

3- رنگزاهای راکتیو وینیل سولفون:

گروه فعاله ی این دسته از رنگزا وینیل سولفون می باشد. این دسته بیشتر شامل شیدهای تیره می باشد مثلا همه ی مشکی ها جزو این دسته می باشند، دمای رنگرزی آنها ۶۰-۵۵ درجه سانتی گراد می باشد.

اکثر رنگزاهای این دسته قابلیت برداشت دارند، ثبات نوری خیلی خوبی دارند و برای رنگرزی به روش cold-pad batch مناسب می باشند. این دسته از رنگزاها حساسیت بالایی نسبت به تغییرات نمک، قلیا L:G دارند. برای رنگرزی به روش رمق کشی، مداوم و ژیگر مناسب هستند و ثبات های خوبی دارند.

4- رنگزای آبی فیروزه

حتما باید در دمای ۸۵-۸۰ درجه رنگرزی گردد و توصیه می شود از سولفات سدیم بجای نمک طعام استفاده شود.

5- رنگزاهای راکتیو بای فاکشنال : (Bi Fuctional)

این رنگزاها دارای دو گروه واکنش دهنده هستند: وینیل سولفون و منو کلروتری آزین. رنگرزی آنها در دمای ۶۰ درجه انجام می شود و این رنگزاها کمترین حساسیت را در برابر تغییرات نمک و قلیا دارند و تکرار پذیری و یکنواختی (به خصوص در شیدهای ترکیبی مثل زیتونی) خیلی خوبی دارند.

6- رنگزاهای راکتیو چاپ:

این دسته رنگزاهای منوکلروتری آزین می باشند که به دلیل تمایل کمتری که دارند پایداری خمیر چاپ آن ها بیش تر و در هنگام شستشو مهاجرت رنگزا از حمام به زمینه ی سفید پارچه کمتر خواهد بود.

7- رنگزاهای راکتیو مولتی فاکشنال : (Multi Fuctional)

این دسته از رنگزاهای دارای چندین گروه واکنش دهنده هستند در نتیجه سرعت جذب بالایی دارند و بیش تر برای شیدهای عمیق از این دسته استفاده می شود.

اگر ساختار کلی رنگینه راکتیو به صورت S–F–T–X فرض گردد؛ می توان این فرآیند را به صورت زیر توصیف نمود:

S–F–T–X + الیاف = S–F–T–X – الیاف

S = گروه های حل کننده (مانند: SO3Na، COONa یا ترکیبی از هر دو).

F = گروه رنگساز که معمولاً شامل آزو، آزو متال کمپلکس (Metal-complex azo)، آنتراکینون و غیره است.

T = گروه اتصالی که سیستم واکنشی X را به کروموژن F متصل می کند و معمولاً شامل -NH، –– O، -NHCO–، –– OCH3، –– SO3 و غیره است.

X = سیستم یا گروه واکنشی که با گروه های عملکردی الیاف واکنش شیمیایی نشان می دهد.

در زیر نمونه ای از رنگینه های راکتیو و قسمت های مختلف آنها آورده شده است:

طبقه بندی رنگینه های راکتیو

۱- براساس گروه واکنشی

هالوژن

گروه تری آزین (Triazine): پروکیون.

گروه پیریمیدین (Pyrimidine): ری آکتون.

گروه کینوکسالین (Quinoxaline): لیوافیکس.

ترکیبات وینیل فعال

وینیل سولفون: رمازول.

وینیل آکریل آمید: پریمازین.

وینیل سولفونامید: لیوافیکس.

۲- براساس واکنش پذیری

رنگینه هایی با سطح واکنش پذیری پایین: پ هاش با استفاده از NaOH در حمام رنگ، در محدوده 12 تا 12.5 باقی می ماند.

رنگینه هایی با سطح واکنش پذیری متوسط: پ هاش با استفاده از Na2CO۳ در محدوده ۱۱ تا ۱۲ باقی می ماند.

رنگینه هایی با سطح واکنش پذیری بالاتر: پ هاش با استفاده از NaHCO۳ در محدوده ۱۰ تا ۱۱ باقی می ماند.

۳- براساس دمای رنگرزی

رنگینه های راکتیو سرد

این نوع رنگینه ها حاوی گروه های واکنشی با سطح واکنش پذیری بالا هستند؛ از این رو می توان فرآیند رنگرزی را در دماهای پایین، یعنی 32 الی 60 درجه سانتیگراد انجام داد. به عنوان مثال می توان به این رنگینه ها اشاره کرد: PROCION M و LIVAFIX E.

رنگینه های راکتیو معتدل

گروه های واکنشی با سطح واکنش پذیری متوسطی دارند؛ بنابراین می توان فرآیند رنگرزی را در محدوده دمایی بالاتر از رنگینه های سرد، یعنی 60 الی 71 درجه سانتیگراد انجام داد. رنگینه های Remazol و Livafix جزء رنگینه های متوسط هستند.

رنگینه های راکتیو گرم

این نوع رنگینه ها حاوی گروه های واکنشی با حداقل سطح واکنش پذیری هستند؛ از این رو باید فرآیند رنگرزی با آنها در بالاترین محدوده دمایی، یعنی 72 الی 93 درجه سانتیگراد انجام گیرد. رنگینه هایPROCION و CIBACRON جزء این نوع از رنگینه ها هستند.

مکانیسم رنگرزی رنگینه های راکتیو

رنگرزی با رنگینه های راکتیو در سه مرحله صورت می گیرد:

- تخلیه رنگینه در حضور الکترولیت یا جذب سطحی رنگ.

- تثبیت رنگ تحت تاثیر ماده قلیایی.

- شستشوی رنگینه تثبیت نشده از سطح مواد.

جذب رنگینه های راکتیو

وقتی الیاف در محلول رنگینه غوطه ور می شوند؛ یک الکترولیت به منظور تخلیه رنگ به محلول اضافه می گردد. اغلب از NaCl به عنوان الکترولیت استفاده می شود. این الکترولیت الیاف پنبه را خنثی کرده و به جذب رنگینه کمک می کند. از این رو وقتی الیاف منسوج در معرض محلول رنگینه قرار می گیرند، رنگینه به داخل آنها نفوذ می کند.

تثبیت رنگینه های راکتیو

تثبیت رنگینه های راکتیو به معنی واکنش گروه های واکنشی رنگینه با ترمینال گروه های –OH یا –NH۲ الیاف و در نتیجه ایجاد پیوندهای کووالانسی مستحکم با الیاف است. این یک مرحله بسیار مهم است که با تنظیم پ هاش در یک محدوده مناسب و با اضافه کردن مواد قلیایی، کنترل می شود. از ماده قلیایی برای تنظیم پی اچ حمام رنگ در محدوده مناسب استفاده می شود و در واقع به عنوان یک عامل تثبیت کننده رنگ عمل می کند. واکنش هایی که در این مرحله رخ می دهند، عبارتند از:

انواع واکنش های تثبیت

در این مرحله عمدتاً دو نوع واکنش رخ می دهد که عبارتند از:

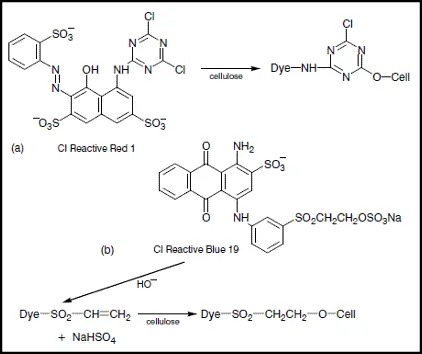

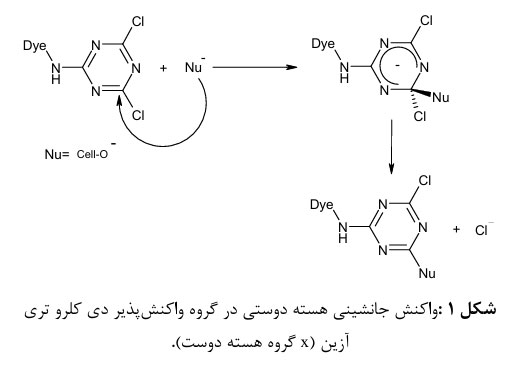

واکنش جانشینی هسته دوستی (نوکلئوفیلی)

Cell–OH + HO– ⇒ Cell–O– + H۲O

Cell–O–+ Dye–Cl ⇒ Cell–O–Dye + Cl–

واکنش افزایشی هسته دوستی

Cell–O–+ Dye–SO۲–CH=CH۲ ⇒ Dye–SO۲–CH=CH۲–O–Cell

شستشوی رنگینه های راکتیو

مواد منسوج پس از اتمام روند رنگرزی باید به خوبی مورد شستشو قرار گیرند تا رنگینه های اضافی و تثبیت نشده از سطح آنها پاک گردند. این کار برای افزایش کیفیت رنگرزی و ثبات رنگ ایجاد شده در برابر شستشو لازم است. این فرآیند در خلال یک سری فرآیندهای شستشوی گرم، شستشوی سرد و با استفاده از یک محلول صابونی انجام می گیرد.

ویژگی های رنگینه های راکتیو

- این رنگینه ها می توانند انواع سایه رنگ ها را تولید کنند.

- رنگینه های راکتیو به صورت پودری، مایع و خمیر چاپ در بازار وجود دارند.

- به راحتی در آب حل می شوند.

- آنها ثبات رنگی بسیار خوبی (درجه ۶) در برابر نور دارند. این رنگینه ها دارای آرایش الکترونی بسیار پایداری هستند و می توانند مانع تاثیر مخرب اشعه ماوراء بنفش بر روی الیاف رنگ شده شوند.

- منسوجات رنگ شده با رنگینه های راکتیو، ثبات رنگی بالایی (درجه ۴ تا ۵) در برابر شستشو دارند؛ این ویژگی ناشی از شکل گیری پیوندهای کووالانسی قوی بین پلیمر الیاف و گروه های واکنشی رنگینه است.

- سایه رنگ های روشن تری ایجاد می کنند و ثبات رنگی آنها در برابر مالش، در سطح متوسطی قرار دارد.

- رنگینه های راکتیو حاوی ثبات رنگ خوبی (درجه ۴ تا ۵) در برابر تعریق هستند.

عوامل در نظر گرفته شده در هنگام رنگرزی با رنگینه های راکتیو

- پ هاش – پی اچ قلیایی قوی در محدوده ۱۰.۵ الی ۱۱.۲ مورد نیاز است.

- دما – دمای رنگرزی بستگی به برند رنگینه مورد استفاده دارد.

- غلظت الکترولیت – سیری سایه رنگ نهایی، غلظت الکترولیت را تعیین می کند.

- زمان – این فرآیند رنگرزی بین ۶۰ تا ۹۰ دقیقه طول می کشد.

- نسبت محلول رنگرزی – هر چه نسبت محلول رنگرزی بالاتر باشد؛ اثربخشی آن بیشتر است.

هیدرولیز رنگینه های راکتیو

رنگینه های راکتیو زمانی فعال می شوند که برای رنگرزی الیاف سلولزی در محلول های قلیایی مورد استفاده قرار بگیرند. اما اگر غلظت رنگینه برای مدتی طولانی حفظ شود؛ رنگینه در نهایت توان خود را از دست می دهد. چرا که رنگینه در این صورت با گروه هیدروکسیل آب واکنش نشان می دهد. این فرآیند که در آن رنگینه با آب برهمکنش می دهد؛ به هیدرولیز رنگینه راکتیو (Reactive Dye Hydrolysis) معروف است.

روند تجزیه رنگینه در دو مرحله صورت می گیرد. غلظت رنگینه در ابتدا افزایش و سپس کاهش می یابد. به دلیل رخ دادن فرآیند هیدرولیز، غلظت ترکیب هیدروکسیل به صورت مستمر بیشتر می گردد؛ البته تا جاییکه دیگر ترکیبات هیدروکسیل قادر به واکنش با رنگینه نباشند.

حذف رنگینه های راکتیو

از آنجاییکه مولکول های رنگینه راکتیو و الیاف، پیوندهای کووالانسی قوی با هم برقرار می کنند؛ لذا هرگز نمی توان این رنگینه ها را به صورت کامل از الیاف پاک کرد. اما چنانچه رنگرزی به صورت غیر یکنواخت صورت بگیرد؛ انجام این کار اجتناب ناپذیر است.

حذف نسبی رنگینه های راکتیو

روند حذف نسبی با عمل آوری پارچه رنگ شده با اسید استیک رقیق یا فرومیک اسید (Formic Acid) انجام می گیرد. در اینجا لازم است که دما تا محدوده 70 تا 100 درجه سانتیگراد افزایش یابد. مقدار اسید مورد نیاز به شرح زیر است:

اسید استیک گلاسیال: ۵ تا۱۰ قسمت.

با آب: ۱۰۰۰ قسمت.

یا

فرومیک اسید: ۲.۵ تا ۱۰ قسمت.

با آب: ۱۰۰۰ قسمت.

دما: ۷۰ تا ۱۰۰ درجه سانتیگراد.

زمان: تا زمانیکه سایه رنگ دلخواه به دست بیاید.

تاثیر دما بر روی رنگینه های راکتیو

چنانچه در وهله اول به طبقه بندی رنگینه های راکتیو (Reactive Dyes) براساس واکنش پذیری آنها نگاهی بیاندازیم، به سه نوع رنگینه راکتیو زیر می رسیم:

رنگینه های راکتیو گرم

رنگینه های راکتیو معتدل

رنگینه های راکتیو سرد

رنگینه های راکتیو گرم، پایین ترین سطح واکنش پذیری را دارند و برای رنگرزی به دمای ۶۰ تا ۹۰ درجه سانتیگراد نیاز دارند. در ضمن رنگرزی با آنها مستلزم استفاده از مواد قلیایی قوی است.

رنگینه های راکتیو معتدل دارای سطح واکنش پذیری متوسطی هستند و برای رنگرزی به دمای ۴۰ تا ۶۰ درجه سانتیگراد نیاز دارند. به علاوه روند رنگرزی با آنها نیازمند استفاده از مواد قلیایی ملایم می باشد.

رنگینه های راکتیو سرد بالاترین سطح واکنش پذیری را دارند و برای رنگرزی تنها به دمای ۲۵ تا ۵۰ درجه سانتیگراد نیازمندند. روند تثبیت آنها هم مستلزم استفاده از مواد قلیایی ضعیف است.

حال که تا اندازه ای با اصول دمایی پایه رنگرزی با رنگینه های راکتیو آشنا شده اید؛ بیایید بیشتر در مورد موارد کلی که به دما مربوط می شوند، صحبت کنیم.

سرعت واکنشی رنگینه های راکتیو در خلال رنگرزی به دما بستگی دارد. اگر رنگینه های Procion MX را به آب در حال جوش اضافه کنید؛ رنگینه ها قبل از تماس با الیاف شروع به واکنش می کنند. از این رو سایه رنگ نهایی بسیار روشن تر از انتظارات یا پیش شرط هایتان خواهد بود. به همین دلیل است که رنگینه باید قبل از رنگرزی، در دمای اتاق با آب مخلوط شود. اگر دمای محلول رنگ پس از افزودن رنگینه و کربنات سدیم در دمای 35 درجه سانتیگراد نگهداشته شود؛ روند رنگرزی ظرف چند ساعت به پایان می رسد. اما اگر درجه حرارت روی 15 درجه سانتیگراد تنظیم شود؛ ممکن است تکمیل روند رنگرزی به دو تا سه روز زمان نیاز داشته باشد.

در هنگام کار با رنگینه های Procion MX باید درجه حرارت را در هنگام رنگرزی، حداقل روی 20 درجه سانتیگراد تثبیت کنید. اگر به گرم کننده دسترسی ندارید؛ می توانید از یک ورق ضد آب یا پتوی برقی برای حفظ دما استفاده نمایید.

در این صورت سرعت واکنش رنگینه ها با آب (نه الیاف) و به عبارتی نرخ هیدرولیز رنگینه های Procion MX با افزایش 10 درجه ای دما، تقریباً 3 برابر می شود. اگر مجبورید رنگینه را پس از ترکیب با آب، برای مدتی نگهداری کنید؛ می توانید آن را در دمای 4 درجه سانتیگراد در یخچال و یا در دمای اتاق بگذارید.

اگر از رنگینه های راکتیو با سطح واکنش پذیری پایین تر، مانند Drimarene K یا Cibacron F استفاده می کنید؛ درجه حرارت را باید بالاتر ببرید. زیرا این رنگینه ها برای اینکه واکنش نشان دهند، به گرمای بیشتری نیاز دارند. در این صورت بهتر است سعی کنید دما را حداقل در 27 درجه سانتیگراد حفظ نمایید. به این ترتیب می توانید درجه حرارت مطلوب رنگینه های مختلف را براساس نرخ واکنش پذیری آنها پیدا کنید.

دمای پایین تر در هنگام رنگرزی با رنگینه های راکتیو، باعث ایجاد سایه رنگ های روشن تر می شود. حال فکر کنید که به هیچ دستگاه گرم کننده ای برای افزایش دما دسترسی ندارید؛ در این صورت اگر دمای اتاق ۲۰ درجه سانتیگراد یا بیشتر باشد و اگر مجبور شوید رنگینه ها (و اقلام رنگرزی) را یک شب و یا به مدت ۴۸ ساعت در دمای اتاق نگهداری کنید؛ سایه رنگ ایجاد شده روشن تر می شود. در این حالت تنها کافی است مقداری دما را افزایش دهید.

اگر در اتاقی که دارای تهویه مطبوع است کار می کنید و یا درجه حرارت آنجا کمتر از مقدار مورد نیازتان است؛ حمام رنگ را با یک کیسه پلاستیکی و یا در صورت امکان با یک پتوی برقی بپوشانید؛ با این کار مشکل تان حل می شود. یا اینکه می توانید حمام رنگ را جلوی تابش مستقیم نور خورشید بگذارید.

یک راه حل دیگر هم این است که حمام رنگ را پس از استفاده در داخل فر قرار دهید. در این صورت فر حمام رنگ را گرم نگه می دارد و اگر حمام رنگ داخل فر در یک محیط بسته باقی بماند؛ می توان همچنان به روند رنگرزی ادامه داد. یک راهکار دیگر این است که حمام رنگ را روی آبگرمکن بگذارید. البته در صورتیکه به پایین آمدن دمای حمام رنگ نیاز دارید؛ می توانید آن را در یخچال قرار دهید.

استفاده از مایکروفر هم یک راه حل دیگر است. اما مواظب باشید که در این صورت باید خیلی احتیاط کنید و نباید هیچگونه مواد فلزی داخل حمام رنگ باشد. در ضمن نباید اجازه بدهید که محتویات حمام رنگ خشک شوند؛ چون در این صورت اقلام داخل حمام رنگ می سوزند. باید ظرف حمام رنگ را با یک کیسه پلاستیکی کاملاً بپیچید و هنگام گرم شدن مایکروفر به دقت آن را زیر نظر داشته باشید. اگر کیسه پلاستیکی به سمت بالا متورم شد؛ باید مایکروفر را خاموش کنید. اگر اجازه دهید رنگینه ها چند ساعت قبل از اینکه ظرف رنگ را در داخل مایکروفر قرار می دهید با پارچه ها خیس بخورند؛ پارچه ها راحت تر و زودتر رنگ می شوند. در واقع چنین کاری لازم است؛ چرا که مایکروفر خیلی سریع گرم می شود. در غیر این صورت رنگرزی حلقه ای رخ می دهد. به عبارتی بیرونی ترین لایه های پارچه رنگ می گیرند؛ در حالیکه لایه های درونی پارچه کمتر رنگ را به خود جذب می نمایند.

در ضمن وجود رطوبت برای جلوگیری از سوختن پارچه الزامی است. نباید اجازه بدهید محلول داخل حمام رنگ خشک شود. پارچه باید به مدت کافی داخل محلول رنگرزی خیس بخورد. اگر رنگینه کاملاً بر روی پارچه خشک شود؛ واکنش الیاف و رنگینه متوقف می گردد. از این رو همیشه باید حمام رنگ کمی مرطوب باشد.

مزایای رنگرزی با رنگینه های راکتیو

- ایجاد رنگ های روشن و درخشان.

- ماندگاری رنگ.

- تثبیت کووالانسی – ثبات بالای رنگ در برابر شستشو (WF).

- امکان کار در دماهای مختلف، حتی در دماهای پایین (رنگرزی سرد).

معایب رنگرزی با رنگینه های راکتیو

- روند ناقص تثبیت رنگ (به دلیل مشکل هیدرولیز).

- نیاز به شستشو (برای دستیابی به نرخ WF بالا).

- نیاز به غلظت بالای نمک.

- این رنگ ها به راحتی در خلال فرآیندهای تصفیه فاضلاب حذف نمی شوند و بیشتر آنها به راحتی زیست تخریب پذیر نیستند.

اقدامات احتیاطی در هنگام کار با رنگینه های راکتیو

- در هنگام کار با رنگینه های راکتیو نمی توان از آب گرم استفاده کرد؛ زیرا احتمال هیدرولیز رنگ وجود دارد.

- محلول رنگینه آماده را نمی توان برای استفاده های بعدی ذخیره کرد؛ چرا که رنگینه معمولاً هیدرولیز می شود.

- برای تهیه خمیر چاپ، باید از رنگینه های راکتیو با سطح واکنش پذیری پایین استفاده کرد.

- رنگینه های راکتیو در صورت استنشاق بسیار خطرناک هستند؛ بنابراین در هنگام کار با آنها باید حتماً از ماسک محافظ استفاده شود.

- اکثر رنگینه های راکتیو را برای مدت کوتاهی می توان نگهداری کرده و مورد استفاده قرار داد.

سوالات متداول در مورد رنگینه های راکتیو

۱- چرا بیشتر از رنگینه های راکتیو دو عاملی استفاده می شود؟

این رنگینه ها بیش از یک گروه عملکردی یکسان را در ساختار خود دارند. از این رو نرخ تثبیت آنها بالاتر است؛ زیرا حتی اگر یک گروه عملکردی هیدرولیز شود، گروه دیگر همچنان بدون هیدرولیز باقی می ماند. در ضمن در صورت استفاده از این رنگینه ها لزومی ندارد تا کل فرآیند رنگرزی به دقت کنترل شود.

۲- چرا رنگینه های راکتیو توسعه یافته اند؟

دلیل اصلی کشف رنگینه های راکتیو این است که آنها در صورت اعمال بر روی الیاف پنبه، دارای ثبات رنگی بسیار بالایی در برابر شستشو خواهند بود. چرا که روند رنگرزی پارچه های پنبه ای با رنگینه های خمی و گوگردی بسیار پیچیده و زمانبر است.

۳- رنگینه های راکتیو چه زمانی کشف شدند؟

ایده ادغام رنگینه ها با الیاف در قالب پیوندهای کووالانسی در ابتدا در اوایل قرن نوزدهم مطرح شد. استفانی و راتی در سال 1955 یک پارچه پنبه ای را با یک رنگینه حاوی واکنش دهنده دی کلرو تری آزین (Dichlorotriazine) رنگ کردند.

۴- هیدرولیز رنگ در رنگینه های راکتیو به چه معناست؟

شایع ترین مشکلی که در هنگام رنگرزی با رنگینه های راکتیو رخ می دهد، هیدرولیز رنگ است. چرا که یون هیدروکسید نیز در شرایط قلیایی همانند الیاف با رنگینه های راکتیو واکنش نشان می دهد؛ از این رو رنگینه هیدرولیز می شود. از آنجاییکه رنگینه هیدرولیز شده نمی تواند با الیاف واکنش نشان دهد؛ در نتیجه کارآیی تثبیت این الیاف کاهش می یابد. رنگ هیدرولیز شده باید پس از رنگرزی پارچه با شستشو حذف شود. در غیر این صورت ثبات رنگ در برابر شستشو کاهش می یابد.

۵- آیا رنگینه های راکتیو، ثبات رنگ دارند؟

آنها در برابر فرآیندهای مرطوب ثبات رنگی بسیار مناسبی دارند؛ هر چند ممکن است حذف ناقص رنگینه واکنش نشان نداده و هیدرولیز شده، باعث کاهش ثبات رنگینه در برابر شستشو شود. ثبات رنگی این رنگینه ها در برابر شستشو، متوسط تا خوب ارزیابی می شود. ثبات آنها در برابر پراکسیدها و سفید کننده های کلری نیز در حد متوسط قرار دارد.

۶- آیا می توان از رنگینه های راکتیو در رنگرزی گرهی استفاده کرد؟

بله می توان از این رنگینه ها برای رنگرزی گرهی استفاده کرد. در واقع نوعی از این رنگینه ها که با نام پروکیون به بازار عرضه شده اند، برای این کار مناسب می باشند. در ضمن استفاده از آنها فقط به رنگ های تک رنگ محدود نمی شود.

روش رنگرزی با رنگزای راکتیو

برای حل کردن این نوع رنگ، ابتدا آن را با مقداری کمی آب سرد مخلوط کرده و به شکل خمیر در می آورند. خمیر به دست آمده را با آب ۳۰ تا ۵۰ درجه سانتیگراد رقیق می کنند. با وجود این که محلول پایداری نیست اما می توان آن را تا ۴ساعت نگاه داشت.

نباید به محلول و یا خود رنگ راکتیو، محلول قلیایی اضافه کرد. علاوه بر این رنگ راکتیو به منظور حل شدن، به هیچ عنوان جوشانده نشود.

برای رنگرزی الیاف سلولزی با رنگ راکتیو ۴ روش وجود دارد که عبارتند از:

رمق کشی (batchwise)

پروسه نیمه پیوسته (semi-continuous)

پروسه رنگرزی پیوسته (continuous)

چاپ (printing)

روش رمق کشی برای رنگرزی

در این روش، مقداری رنگ با استفاده از محیط آبی خنثی یا اسیدی ضعیف روی پارچه قرار می گیرد که مقدمه ای برای مرحله تثبیت است. حمام اولیه شامل یک رنگ کاملا حل شده در آب، ماده حل کننده از قبیل اوره و یک الکترولیت مانند نمک رایج یا نمک طعام (Glouber salt) است.

در چنین شرایطی، رنگ فعال نیست و یا اینکه فعالیت بسیار کمی تا مرحله جذب سطحی روی الیاف دارد. PH حمام توسط افزودن ماده قلیایی افزایش می یابد. به این ترتیب، تثبیت رنگ روی الیاف اتفاق می افتد.

انواع خاص از رنگ های راکتیو باید تحت دمای خاص قرار گیرند. پس از این مرحله ، مرحله شستوشو است تا رنگ های تثبیت نشده، قلیا و نمک نیز زدوده شوند.

اغلب شیوه رنگرزی رمق کشی به ۴ مرحله تقسیم می شود که در این قسمت به آن می پردازیم:

1.روش رنگرزی رمق کشی رایج

در این روش مواد رنگرزی و الکترولیت در زیر دمای تثبیت به حمام رنگرزی افزوده شده و پس از گرم کردن حمام تا دمای تثبیت ماده قلیایی اضافه می شود.

اگر سرعت افزودن نمک و افزایش دما به خوبی کنترل نشود، ممکن است رنگرزی به صورت غیر یکنواخت صورت گیرد. در این روش زمانی مطلوب است که رمق کشی سریع، امکان پذیر

2. روش رنگرزی رمق کشی در دمای ثابت

در این روش، دما در ابتدای سیکل ثابت شده و حین پروسه رنگرزی نیز ثابت باقی می ماند. افزودن رنگ در ابتدای پروسه انجام می گیرد.

ممکن است ابتدا، الکترولیت به صورت مرحله به مرحله اضافه شود. ماده قلیایی پس از زمان مناسب به منظور تثبیت رنگ اضافه می شود. مهم ترین مسئله در این روش، کنترل دما است.

3. روش رنگرزی رمق کشی در دمای بالا (High temperature)

این روش شامل شروع فرایند رنگرزی از دمای بالا است و پیش از رسیدن به دمای ثابت، قلیا را اضافه می کنند. دمای بالا سرعت پخش رنگ را بهبود بخشیده، یکنواختی و مهاجرت رنگ افزایش می یابد.

علاوه بر این، رمق کشی در رنگ هایی با تمایل بالا کاهش می یابد. این شیوه برای رنگرزی پارچه هایی از نخ هایی با تاب بالا مانند کالاهایی با بافت های متراکم یا برای پارچه های ویسکوز ریون مورد استفاده قرار می گیرد.

4. روش رنگرزی رمق کشی تک مرحله ای

در این روش رنگ، نمک و قلیا در ابتدای فرایند افزوده می شود. به دلیل وجود قلیا در ابتدای فرایند، برای به حداقل رساندن هیدرولیز، دمای شروع باید کم باشد.

سادگی و کاهش زمان فرایند از مزایای این روش است. زیرا، مواد شیمیایی و رنگ در ابتدای پروسه اضافه می شوند. این روش برای کالاهایی که تراکم زیادی دارند و نفوذ در آن ها دشوار است، از اهمیت کمتری برخوردار است.

نکته

در بافت های پنبه ای رنگرزی به صورت رمق کشی و بر روی دستگاه ژیگر و برای پارچه های بافته شده یا سبک وزن، ماشین جت مناسب است.

روش رنگرزی نیمه پیوسته

یکی از روش های رمق کشی است که با نسبت L:R بسیار کم و در دمای محیط انجام می شود. با استفاده از این روش، کالا تا حد امکان به صورت یکنواخت رنگرزی می گردد.

پس از مرحله پد، کالا به همراه پلاستیک پیچیده می شود تا مانع از تبخیر آب و واکنش قلیا با دی اکسید کربن موجود در هوا شود. غلتک ها جهت جلوگیری از مهاجرت تدریجی رنگ چرخانده شده و کالاهایی که تحت کنترل دمایی نگهداری می شوند از میزان تکرار پذیری بیشتری برخوردار است.

از مزایای استفاده از پد، می توان به هزینه اولیه پایین، کاهش مصرف آب، انرژی و مواد شیمیایی، کاهش کنترل پساب و هزینه کار، افزایش قابلیت بهره وری و بهبود کالاهای رنگی مانند ثبات بالای رنگی و تکرارپذیری بالا اشاره کرد.

روش رنگرزی پیوسته

در این روش پارچه را به شکل پهن باز کرده و توسط پد کردن، رنگ را به پارچه انتقال می دهند. این مرحله با یک فرایند تک حمامه یا دو حمامه انجام پذیر است.

در یک فرایند تک حمامه، مواد قلیایی در همان حمام قرار می گیرند، درحالیکه در فرایند دو حمامه مواد قلیایی از حمام دوم به پارچه اضافه می شود. پس از این مرحله، کالای آغشته شده در معرض فرایند تثبیت قرار می گیرد که عموما با استفاده از گرمای خشک مانند ترموفیکس بخار (Steam fixation) و به دنبال آن مرحله شست و شو انجام می شود.

روش رنگرزی چاپ (Printing)

رنگ های راکتیو برای چاپ پارچه بسیار پرکاربرد است. روش های استفاده از رنگ راکتیو در مقایسه با سایر روش های رنگرزی تفاوت چندانی ندارد.

در این فرایند، به جای اینکه از محلول آبی استفاده شود، یک رنگ راکتیو در یک خمیر چاپ حاوی ماده غلظت دهنده و مواد کمکی مانند اوره، قلیا و مواد اکسید کننده مورد استفاده قرار می گیرد. دو روش اصلی برای تثبیت رنگ در چاپ رنگ های ری اکتیو وجود دارد که عبارتند از:

- بخار جوی با استفاده از بخار اشباع

- گرمای خشک

راندمان رنگرزی%100 با رنگهای راكتیو امكان پذیر نیــست، عـلل مختـلفی می توانند موجب بروز ایــن مساله باشند، كـــه در زیر به آنها اشاره شـــده است:

- عدم جذب كامل رنگ توسط لیف

- تبدیل شدن رنگ به حالت غیر فعال در اثر هیدرولیز

- كامل نشدن واكنش بین رنگ و لیف

- گسستن پیوندهای بین رنگ و لیف در مرحله تثبیت

رنگ های راکتیو، رنگ هایی با ثبات بالا و درخشان هستند و به میزان بیش از ۷۵% در رنگرزی پنبه مورد استفاده قرار می گیرند. به علاوه اینکه مقدار زیادی نمک لازم است تا باعث شود رنگ از حمام به الیاف منتقل شود و سرعت رمق کشی و تثبیت رنگ های راکتیو کاهش یابد. برای رنگ های راکتیو معمولی سرعت تثبیت اغلب کمتر از ۸۰% است و در نتیجه باعث اتلاف رنگ می شود، بنابراین برای از بین بردن رنگ های تثبیت نشده نیاز به شست و شوی گسترده با آب گرم دارد. در رنگرزی راکتیو، فرایند رنگرزی را به طور گسترده می توان به دو مرحله تقسیم کرد: رمق کشی و تثبیت. این روند طولانی است، زیرا زمان زیادی برای کنترل گرم کردن حمام رنگ و افزودن میزان هوشمندانه از نمک و قلیا به منظور اجتناب از وقت صرف می شود.

ویژگی رنگ های راکتیو

رنگ های راکتیو، رنگ هایی کاتیونیک هستند که برای رنگ آمیزی سلولز، پروتئین و الیاف پلی آمید استفاده می شوند.

رنگ های راکتیو به صورت پودر، مایع و خمیر یافت می شوند.

در هنگام رنگرزی، گروه واکنشی این رنگ به صورت پیوند کووالانسی با الیاف اتصال می یابد و در نهایت جزئی از لیف می شود.

رنگ های راکتیو محلول در آب هستند.

این رنگ ها از ثبات نوری خوبی برخوردار هستند (با درجه حدود ۶).

کالاهای رنگ شده با رنگ های راکتیو از ثبات شست و شویی خوبی برخوردار هستند و این گروه از رنگ های راکتیو از شفافیت و ثبات سایشی متوسطی برخوردار هستند.

روش رنگرزی رنگ های راکتیو آسان است و به زمان و درجه حرارت کم نیاز دارد.

این رنگ ها نسبتا ارزان هستند.

رنگ های راکتیو دارای ثبات بالای تعریقی هستند (ثبات ۵-۴).

ویژگی ثباتی رنگ های راکتیو

معمولا رنگ های راکتیو ویژگی های ثباتی خوبی را دارا هستند، اما اغلب خریداران از ثبات شست و شویی ضعیف آن ها شکایت می کنند که این پدیده را می توان به هیدرولیز رنگ در داخل سلولز نسبت داد. اگر آن ها بعد از رنگزی شسته نشوند مانند رنگ های مستقیم رفتار کرده و در اولین شست و شو توسط مشتری، از کالا خارج می شوند.

رنگ راکتیو ENAFIX Dyeing ME Type ( مجموعه رنگهای بایفانکشنال )

این دسته از رنگ راکتیو، رنگزا دارای دو عامل می باشند که در آن گروه وینیل سولفون از طریق یک گروه کلرو تریآزین به کلروفرم لینک شده است. این رنگزا ها مناسب برای رنگرزی کالای سلولزی در زیر دمای 60 درجه سانتی گراد می باشند.از ویژگی های اصلی این دسته از رنگ راکتیو، رنگزا ها می توان به موارد زیر اشاره نمود:

1-پیوند رنگ-لیف بین گروه وینیل سولفون و سلولز در محیط اسیدی در مقابل هیدرولیز شدن پایدار می باشد، بطوریکه ثبات رنگ در محید اسیدی صنعتی و با گذشت زمان بسیار خوب است.

2-رنگ هایی که در طول مدت رنگرزی تثبیت نشده اند براحتی قابل شستشو می باشند، چون رنگ های هیدرولیز شده مقاوت کمی دارند، برای همین موضع ریسک لکه گذاری به حداقل می رسد.

3-خواص یکنواخت شوندگی عالی

4-تکرار پذیری بهتر در رنگرزی

5-خواص رمق کشی و تثبیت عالی

6-دارای ثبات خوب

رنگزا های بایفانکشنال را میتوان بر روی کالای سلولزی هم در رنگرزی و هم در چاپ استفاده نمود.

رنگهای ری اکتیو جدید ترین رنگهایی هستند که برای رنگرزی الیاف نساجی به بازار عرضه شده اند.این رنگها ابتدا تنها بر روی الیاف سلولزی بکار گرفته شده اند.

اختلاف این دسته از رنگها با سایر دسته های رنگ بواسطه داشتن یک عامل ترکیب شونده با سلولز است و به همین جهت ثبات این رنگها در برابر شستشو بسیار عالی است.

از نقطه نظر رنگرزی پشم عده ای از رنگهای ری اکتیو نظیر پروسیون از کارخانه آ.سی.آ مانند رنگهای اسیدی سولفونه شده هستند که صرف نظر از عاملSO3NA- حاوی یک گروه ترکیب شونده نیز می باشند.

پشم در مورد تمام رنگهای ری اکتیو در حمامی که دارای حرارات جوش ویا نزدیک به آن است رنگ می شود.در مورد رنگهای ری اکتیو نوع سرد ونوع گرم تقریبا پشم به طور یکسان عمل می کند. سرعت جذب و رمق کشی و همچنین ترکیب انواع رنگهای ری اکتیو که در روی پشم پیشنهاد می شوند تقریبا یکسان است.

ثبات رنگهای ری اکتیو بر روی پشم

پس از وارد شدن پشم در حمام رنگ ری آکتیو مقدار زیادی از رنگ جذب لیف می شود. ولی متاسفانه کلیه رنگی که جذب الیاف پشم می شود با آن ترکیب نمی گردد.

در مورد رنگهای ری آکتیو نوع گرم جذب و ترکیب رنگ در داخل لیف آهسته است و در انتهای عمل رنگرزی در داخل لیف مقدار رنگ هیدرولیز شده و مقداری رنگ که هنوز با پشم ترکیب نشده است وجود دارد.مقداری از این رنگها در صورت ادامه جوشاندن حمام رنگ ممکن است که با پشم ترکیب شود در مقایسه با الیاف سلولزی مقدار رنگی که با لیف ترکیب نشده است را نمی توان به سهولت با عملیات تکمیلی بعدی مانند جوشاندن با صابون کاملا خارج کرد و همین امر باعث آن می شود که ثبات رنگهای ری آکتیو در روی پشم به مقدار زیادی کاسته گردد.

در مقابل رنگهای ری آکتیو دارای زمینه های بسیار شفاف و درخشانی می باشند که در برابر نور به خوبی پایداری می کنند.

یکنواختی رنگهای ری آکتیو روی پشم

وقتی که این رنگها را تنها با یک اسید ضعیف ویا نمک اسیدی بر روی پشم به کار می بریم مخصوصا در رنگهای پریده و کمرنگ باعث نا یکنواختی رنگ بدست آمده می شود لذا در حمام رنگهای ری آکتیو در روی پشم پیشنهاد می شود که حتما از مواد یکنواخت کننده آنیونیک استفاده شود قدرت مهاجرت رنگهای ری آکتیو به واسطه ترکیب آنها با لیف بسیار کم می باشد لذا بایستی در رنگرزی آن کمال دقت را نمود که رنگ به طور آهسته جذب الیاف پشم شود.برای این منظور بایستی درجه حرارت و PH حمام کاملا کنترل گردد. در مورد رنگهای پریده و کم رنگ PH حمام 7 و رنگهای متوسط و سیر بین 5/5 تا 6 مناسب می باشد.

روش رنگرزی

حمام رنگ را با مواد زیر آماده می کنند.

رنگ Xدر صد

استات آمونیوم PH7 3درصد

استات آمونیوم برایPH5/5 5درصد

اسید استیک ۲ درصد

آب ۴۰:۱لیتر

حرارت حمام را به 40 درجه می رسانیم وسپس خامه پشم را در داخل محلول کرده ومدت 15 دقیقه در همین حرارت عمل می کنند وسپس PH را بازرسی می کنند و به آن مطابق احتیاج کمی آمونیاک ویا اسید اضافه می کنند وسپس مدت پانزده دقیقه دیگر خامه را گردش می دهند تا PH حمام کاملا به صورت یکنواخت در آید.در این موقع رنگ حل شده را وارد حمام می کنند و متدرجا درجه حرارت حمام را به جوش رسانیده و یک ساعت در حالت جوش عمل می کنند.

پس از خاتمه رنگرزی مطابق معمول ابتدا با آب وسپس با صابون خامه پشم را شستشو داده،آب کشیده وخشک می کنند.

طریقه حل کردن رنگهای ری آکتیو

ابتدا رنگ را با مقداری کمی آب سرد خمیر می کنند وسپس آن را با آب سی تا ۵۰ درجه سانتیگراد رقیق می نمایند.این محلول پایدار نیست ولی می توان آن را تا ۴ساعت نگاه داشت.در تحت هیچ شرایطی نمی بایستی که به منظور حل کردن رنگ ری آکتیو آن را جوشاند و همچنین نبایستی که در محلول ویا خود رنگ ری آکتیو محلول قلیایی ریخت.

رنگهای ری آکتیو به نام های زیر از طرف کارخانجات وشرکتهای سازنده رنگ به فروش می رسند.

پروسیون ام (آ.سی.آ) M Procion

پروسیون اچ (آ.سی.آ) H Procion

سیبا کرون (سیبا) Cibacron

رمازول (هوخست) Remazol

لوافیکس (بایر) Levafix

دری مارین ایکس (ساندوز) X Drimarine

دری مارین زد (ساندوز) Z Drimarine

دری مارین ایگرگ (ساندوز) Y Drimarine

نکته ٢٣۵١ – فرق مواد رنگزای راکتیو با دیگر طبقات مواد رنگزا به واسطه ی داشتن یک عامل واکنش پذیر با سلولز و یا دیگر الیاف است که ایجاد پیوند شیمیایی واقعی نموده و به همین جهت ثبات بسیار بالایی در برابر شستشو دارند .

نکته ٢٣۵٢ – از نقطه نظر رنگرزی ، تعدادی از مواد رنگزای راکتیو نظیر پروسیون برای رنگرزی کالای پشمی مناسب هستند .

نکته ٢٣۵٣ – تمام مواد رنگزای راکتیو ، کالای پشمی را در حمامی که دارای حرارت جوش و یا نزدیک به آن است رنگ می کنند .

نکته ٢٣۵۴ – مواد رنگزای راکتیو نوع سرد و گرم برای رنگرزی الیاف پشمی تقریبا به طور یکسان عمل می کنند.

نکته ٢٣۵۵ – ثبات شستشویی مواد رنگزای راکتیو بر روی کالای پشمی خوب است، اما ممکن است به خوبی بر روی الیاف سلولزی نباشد.

نکته ٢٣٨۶ – مواد رنگزای راکتیو ، رنگ های درخشانی با ثبات نوری معمولا ۵- ٧ بر روی کالای پشمی ایجاد می کنند .

نکته ٢٣٨٧ – ثبان شستشویی مواد رنگزای راکتیو خوب و معمولا ۴-۵ می باشد.

نکته ٢٣٨٨ – نام تجارتی مواد رنگزای راکتیو ، از شرکت سازنده سیبا سوییس ، سیبا کرلن می باشد.

نکته ٢٣٨٩ – نام مواد رنگزای راکتیو از شرکت سازنده آی سی آی انگلیس ، پروسیون اچ و پروسیون ام می باشد .

نکته ٢٣٩٠ – نام مواد رنگزای راکتیو از شرکت هوخست آلمان ، ریمازولان می باشد.

نکته ٢۴٢١ – مراحل حل کردن مواد رنگزای راکتیو عبارت اند از :

١- خمیر کردن ماده ی رنگزا با کمی آب سرد.

٢- رقیق کردن ماده رنگزای راکتیو در آب ٣٠ تا ۵٠ درجه سانتی گراد .

نکته ٢۴٢٢ – محلول رقیق شده ی ماده ی رنگزای راکتیو، پایدار نیست ولی می توان آن را تا چندین ساعت نگهداشت .

نکته ٢۴٢٣ – در رنگرزی ، تحت هیچ شرایطی نباید برای حل کردن مواد رنگزای راکتیو ، آن را جوشاند

نکته ٢۴٢۴ – در رنگرزی تحت هیچ شرایطی نباید به محلول ماده ی رنگزای راکتیو ، قلیا اضافه شود .

نکته ٢۴٢۵ – در رنگرزی کالای پشمی با مواد رنگزای راکتیو برای ایجاد رنگ های روشن، وقتی که مواد رنگزای راکتیو تنها با یک اسید ضعیف و یا نمک اسیدی به کار برده شوند رنگرزی نایکنواختی حاصل می شود که برای جلوگیری از این امر ، پیشنهاد می گردد که از مواد یکنواخت کننده استفاده شود.

نکته ٢۴۵۶ – قدرت مهاجرت مواد رنگزای راکتیو به واسطه ی ترکیب آن ها با لیف بسیار کم است .بنابراین علاوه بر افزایش مواد یکنواخت کننده ، لازم است که جذب ماده رنگزا بر روی الیاف ، به طور آهسته انجام گیرد که در این حالت باید درجه حرارت و PH حمام کنترل شود.

نکته ٢۴۵٧ – مراحل رنگرزی کالای پشمی با مواد رنگزای راکتیو عبارت اند از :

١- تهیه کردن حمامی شامل استات آمونیم برای رنگ های روشن با ٧=PH و یا استات آمونیم و اسید استیک برای رنگ های سیر ۵/۵= pH.

٢- رساندن درجه حرارت حمام به ۴٠ درجه سانتی گراد .

٣- قرار دادن کالا در حمام

۴- عمل کردن کالا به مدت ١۵ دقیقه با محتویات داخل حمام با کنترل PH حمام.

۵- اضافه کردن کمی آمونیاک و یا اسید به مقدار لازم.

۶- حرکت دادن کالا به مدت ١۵ دقیقه در حمام تا PH حمام در تمام نقاط به صورت یکنواخت در آید.

٧- افزودن مواد یکنواخت کننده به حمام.

٨- وارد کردن محلول ماده ی رنگزا بعد از ۵ دقیقه .

٩- افزایش تدریجی درجه حرارت حمام به جوش طی مدت ۴۵ دقیقه.

١٠- ادامه ی رنگرزی در دمای جوش به مدت یک ساعت.

١١-شستشوی کالا با آب و سپس صابون

١٢-خشک کردن کالای رنگ شده

مقدمه

همانطور که از نام رنگزاهای راکتیو مشخص است، آنها توانایی تشکیل پیوند شیمیایی با پارچه یا نخ را دارند. موفقیت آنها میتواند به دلیل قابلیت ایجاد پیوند کوالانسی بین رنگزا و پارچه (سلولزی، پشم، نایلون یا ابریشم) و در نتیجه ایجاد ثبات شستشویی بالای پارچههای رنگشده مرتبط باشد. اما توجه روزافزون به مقررات زیست محیطی باعث شده است که توجه بیشتری به مواد زاید موجود در پساب رنگرزی پارچه با رنگزاهای راکتیو شود. از جمله این مواد زاید میتوان به الکترولیتها، محلولهای قلیایی مصرفی در رنگرزی و همچنین رنگزاهای راکتیو آبکافت شده در محلول رنگی اشاهر کرد. که باید حتیالامکان از ورود این مواد زاید به محیط زیست جلوگیری به عمل آید. هرچند که آلوذگی این مواد بسیار کمتراز آلودگی حاصل از رنگزاهای آزوئیک خمی و گوگردی میباشد.

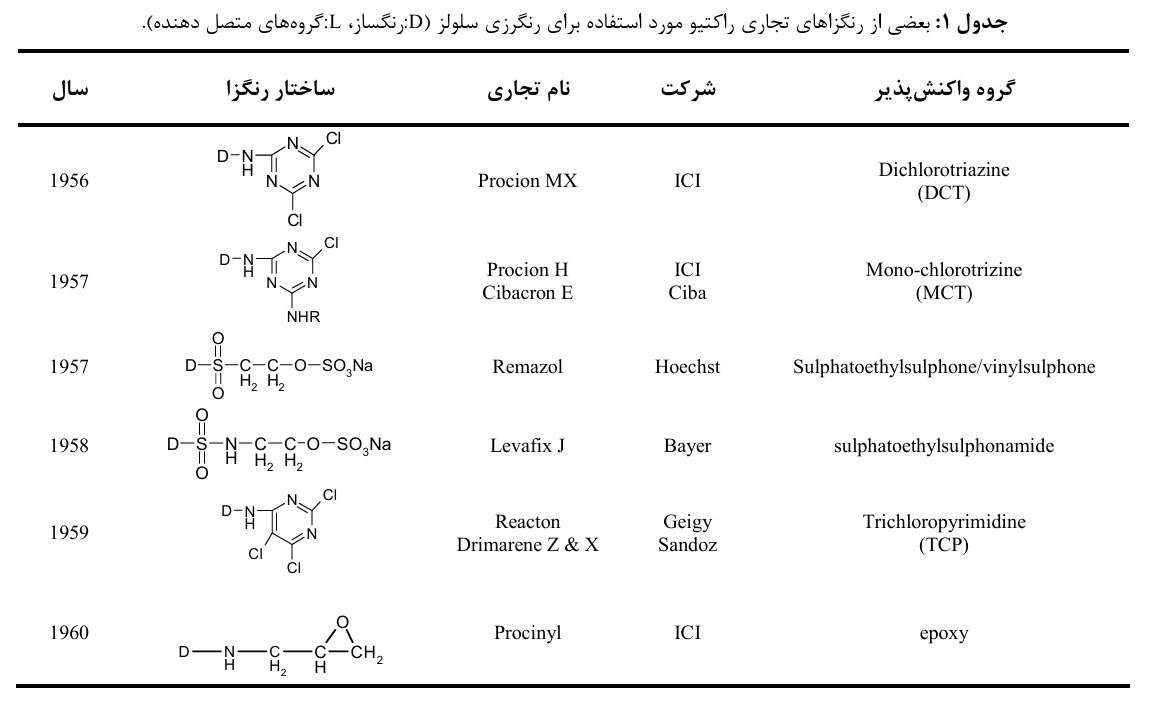

رنگزاهای راکتیو، برای اولین بار در سال 1956 توسط شرکت ICI به صورت تجاری وارد بازار صنعت رنگ شدند. قبل از سال 1956، محققین از وجود رنگزاهایی که توانایی تشکیل پیوند کوالانسی با پارچه سلولزی و پشمی را داشتند، آگاه شده بودند ولی این رنگزاها به صورت تجاری وارد بازار نشده بودند. در سال 1948، هنا و اسماچر رنگزاهایی را که شامل گروههای بتا سولفاتواتیل سولفون بودند با نام تجاری رمالان و رمازلان به منظور رنگرزی پارچههای پشمی به بازار معرفی کردند، اما در آن زمان از تشکیل پیوند کوالانسی بین رنگزاهای سنتز شده به عنوان رنگزاهای راکتیو محسوب نشدند. در سال 1954 دو دانشمند رتی و استیفن برای رنگرزی سلولز از رنگزایی که دارای گروه دی کلروتریآزین بود، استفاده کردند و نتیجه گرفتند که گروه دی کلروتری آزین در محیط قلیایی با سلولز پیوند کوالانسی ایجاد میکند و باعث ثبات شستشویی بالا در سلولز رنگ شده میشود، این رنگزاها با نام تجاری پروسیون ام اکس وارد بازار شدند. از آنجایی که این نوع رنگزاهای راکتیو (حاوی گروههای واکنش پذیر دی کلرو تری آزین) از واکنش پذیری بالایی برخوردار بودند و در فرآیندهای طولانی در محیط قلیایی با گروه هیدروکسیل آب واکنش داده و آبکافت میشدند، در نتیجه در سال 1957 رنگزاهای راکتیو که دارای گروه واکنش پذیر منوکلرو تری آرین بودند توسط شرکت ICI، به بازار معرفی گردیدند. گروههای واکنش پذیر این نوع رنگزاهای راکتیو واکنش پذیری کمتر ولی پایداری بیشتری نسبت به رنگزاهای راکتیو حاوی دی کلرو تری آزین داشتند. این رنگزاهای راکتیو با نام تجاری پروسیون اچ در فرآیند رنگرزی و با نام تجاری پروسیون پی در فرآیند چاپ استفاده میشوند. در آن زمان شرکت سیبا بدون آگاهی از توانایی رنگزاهای حاوی گروه منو کلروتری آزین در تشکیل پیوند کوالانسی با پارچههای سلولزی، آنها را به عنوان رنگزاهای مستقیم جهت رنگرزی پارچههای سلولزی به فروش میرساند. بنابراین در سال 1957 شرکت سیبا و ICI در تجاری سازی رنگزاهای منوکلروتری آزین برای رنگرزی پارچههای سلولزی ( به عنوان رنگزاهای راکتیو گرم) با هم شریک شدند. در سال 1957، محققین شرکت هوخست اثبات کردند که رنگزاهای رمالان که در سال 1948 سنتز شده بودند از نوع رنگزاهای راکتیو هستند. گروههای بتا سولفاتو اتیل سولفون در این نوع رنگزاها متحمل حذف 1،2 ترانس در حین رنگرزی میشوند و تبدیل به رگوه واکنش حذفی در رنگرزی پشم در دمای جوش و PH=5-7 ولی در رنگرزی سلولز در محیط قلیایی انجام میشود.

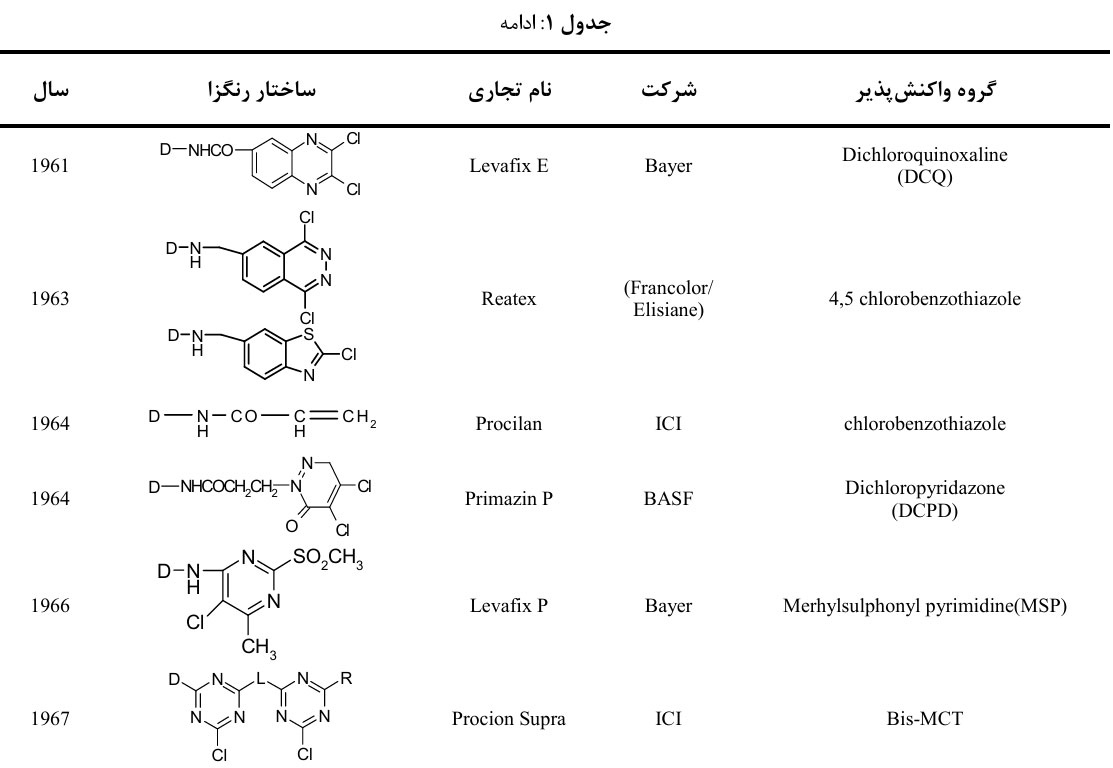

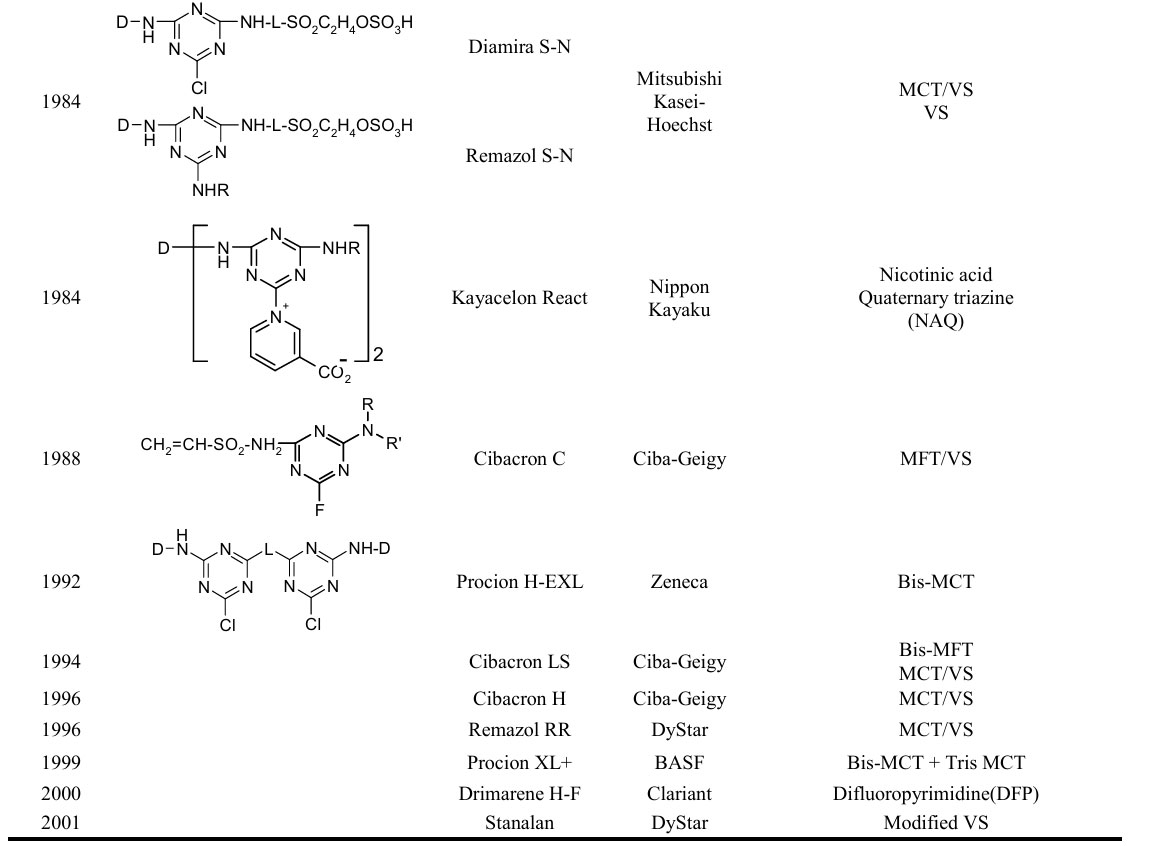

رنگزاهای راکتیو حاوی گروههای واکنش پذیر 2،4،5 – تری کلرو پیریمیدینیل توسط شرکت گی جی و سندز در سال 1959 به بازار صنعت رنگ معرفی شدندو حلقه پیریمیدین نسبت به حلقه تری آژین واکنش پذیری کمتری دارد ولی اتمهای کلر در موقعیت 2 و 4 حلقه پیریمیدین در شرایط مناسب، توانایی جایگزینی دارند. در سال 1960 یک سری از رنگزاهای راکتیو با نام پروسینیل توسط شرکت ICI به بازار معرفی شدند که هم خصوصیات رنگزاهای دیسپرس و هم راکتیو را به همراه داشتند. سلولز رنگ شده توسط این نوع رنگزاها دارای خصوصیات شستشویی بالایی بود. وگمن، رنگزاهای پروسینیل که دارای گروههای واکنش پذیر کلروهیدرین هستند را معرفی کرد. در سال 1961 محققین شرکت بایر یک سری رنگزاهای راکتیو که شامل گروههای واکنش پذیر 2،3- دی کلروکوئینوکزالین بودند را به بازار معرفی کرد، قدرت واکنش پذیری این رنگزاها بین رنگزاهای حاوی گروههای واکنش پذیر منو و دی کلروتری آزین بودند. رنگزاهای راکتیو چندعاملی برای اولین بار، در دهه سال 1970 توسط شرکت ICI به صنعت رنگ معرفی شدند. این رنگزاها دارای دو گروه واکنش پذیر منوکلرو تری آزین بودند و با تام تجاری پروسیون اچ ای معرفی شدند. به دنبال آن شرکت سیبا در دهه سال 1990، یک سری رنگزاهایی را با نام تجاری سیبارکرن ال اس که دارای دو گروه واکنش پذیر منو فلورو تری آزین بودند را وارد بازار کرد. رنگزاهای راکتیو چند عاملی مختلف در سال 1980 توسط شرکت سومیتومو به نام تجاری سومیفیکس سوپرا سنتز شدند، این رنگزاها دارای دو گروه واکنش پذیر منوکلرو تری آزین و سولفاتواتیل سولفون بودند. شرکت سیبا نیز در سال 1988 رنگزاهای راکتیو چند عاملی مختلف بر پایه 2- وینیل سولفونیل اتیل آمینو-4-فلرو-تری آزین سنتز کرد و پس از آن شرکت اورلایت یک سری از رنگزاهای راکتیو سه عاملی با نام تجاری اورزل ای دی که قدرت تثبیت آن ها بر روی پارچه سلولزی در حد 90% بود را معرفی کرد. از دیگر رنگزاهای راکتیو سه عاملی میتوان به رمازول بریلینت رد اس بی بی از شرکت هوخست و پروسیون اکس ال پلاس از شرکت بی اس اف و دای استار اشاره کرد، که بعضی از آن ها بر پایه تریس منوکلروتری آزین هستند. رنگزاهای راکتیو چهار عاملی که شامل دو گروه واکنش پذیر دی کلرو تری آزین بودند در سال 1972 توسط شرکت ICI سنتز شدند ولی هرکز تجاری تشدند. در دهه 1980 محققین شرکت سیبا یک سری رنگزاهای راکتیو چهار عاملی که شامل دو گروه واکنش پذیر وینیل سولفون و دو گروه واکنش پذیر منو کلروتری آژین بودند را سنتز کردند و همچنین در سال 2002 محققین شرکت پروکتور و گمبل یک سری از رنگزاهای راکتیو چهارعاملی که شامل دو گروه واکنش پذیر دی کلروتری آژین بودند و توسط گروه اتصال دهنده سیستی آمین به رنگساز متصل میشدند را معرفی کرد. جدول 1 بعضی از رنگزاهای تجاری راکتیو مورد استفاده برای رنگرزی سلولز را نشان میدهد.

ساختار رنگزاهای راکتیو

رنگزاهای راکتیو دارای گروه یا گروههای قابل حل در آب، گروه رنگساز و اتصال دهنده ( که گروههای واکنشپذیر را به گروههای رنگساز متصل میکند) میباشد. هر کدام از این گروهها بر روی خصوصیات رنگرزی و ثبات شستشویی رنگزای راکتیو اثر میگذارد.

گروههای راکتیو

همه رنگزاهای راکتیو دارای حداقل یک گروه راکتیو الکترون دوست ( الکتروفیلیک) میباشند که این گروه توانایی واکنش با گروههای هسته دوست (نوکلئوفیلیک) پارچه ( از جمله گروههای آمینو انتهای نایلون، گروههای هیدروکسیل سلولز) را دارند. گروههای راکتیو بر اساس نوع واکنش آنها با پارچه به دو گروه تقسیم میشوند.

بعضی از گروههای واکنش پذیر مانند گروههای هتروآروماتیک با پارچه واکنش از نوع جانشینی هسته دوستی انجام میدهند، بعضی دیگر از این گروهها مانند گروههای وینیل سولفون با پارچه واکنشی از نوع افزایش هسته دوستی برقرار میکنند.

گروههای واکنش پذیر در رنگزاهای راکتیو، که توسط واکنش جانشینی هسته دوستی با پارچه واکنش میدهند (شکل 1)، دارای گروه ترککنندهای که به اتم کربن حلقه هتروسیکل متصل است هستند.

جانشینی هسته دوستی با جایگزینی گروه ترک کننده توسط گروه آنیونی سلولز و یا گروه یونی هیدروکسیل و یا گروه آمینوی نایلون انجام میشود. گروه هسته دوست به کربنی از حلقه که به آن گروه ترک کننده متصل بوده و دارای خصوصیت الکترون دوستی است متصل میشود سپس با ناپایدار شده سیستم گروه ترک کننده از حلقه جدا میگردد. در گروههای واکنش پذیر بر پایه تری آزینیل گروه ترک کننده x ، اکثرا اتم کلر است، اما گروههای ترکننده دیگری مانند فلوئورین، سولفونیک اسید، متیل سولفون، تری آلکیل آمین و یا نیکوتینیل استفاده میشود.

تعدادی از رنگزاهای راکتیو، توسط واکنش هسته دوستی افزایشی با پارچه واکنش میدهند. در این نوع واکنش قسمت هسته دوست پارچه با پیوند دوگانه کربن- کربن موجود در گروه واکنش پذیر وینیل سولفون پیوند برقرار میکند. گروه واکنش پذیر وینیل سولفون توسط گروههایی مانند استر سولفات که حلالیت رنگزا را هم افزایش میدهند، محافظت میگرددو به عنوان مثال گروه بتا- سولفاتو اتیل سولفون با حذف گروه سولفات در محیط قلیایی و یا جوشیدن محلول رنگی در PH=5-7 به گروه واکنش پذیر وینیل سولفون تبدیل میشود.

رنگزاهای راکتیو بر پایه گروه تری آزین

الف) رتگزاهای راکتیو بر پایه کلرو تری آزین: سیانوریک کلرید به دلیل داشتن سه اتم کلر، مولکولی بسیار فعال است که هر سه اتم کلر آن بسته به دمای واکنش قابلیت انجام واکنش جانشینی هسته دوستی را با گروههای هسته دوست پارچه دارند. هالوژنی که به حلقه هتروسیکل ( مانند پیریدین، پیریمیدین و تری آزین) متصل است، گروه ترک کننده بهتری نسبت به هالوژنی که به حلقه بنزل متصل است، میباشد. خصوصیات هتروآروماتیکهایی که دارای عنصر نیتروژن هستند با سیستمهای بنزنی تفاوت کلی دارند. در این سیستمهای هتروآروماتیکی نیتروژنی، به دلیل وجود گروه الکترون کشنده نیتروژن، در محلهای ارتو و پارا حلقه امکان حمله گروههای هسته دوست وجود دارد و در نتیجه کربن موجود در حلقه دارای خاصیت الکترون دوستی قوی میگردد. افزایش تعداد اتمهای نیتروژن در حلقه هتروسیکلیک باعث افزایش واکنش پذیری رنگزا نسبت به پارچه میشود. بنابراین واکنش پذیری حلقه تری آزین بیشتر از واکنش پذیری حلقه پیریمیدین است. فعالترین گروه واکنش پذیر، گروه دی کلرو تری آزین است که به علت کوچک بودن اندازه مولکولی رنگزاهای حاوی این گروه واکنش پذیر، جانشینی آنها نیز بر روی الیاف سلولزی بیشتر است.

در رنگرزی سلولز با این رنگزاها دمای رنگرزی در حدود 30-40 درجه سانتیگراد میباشد که به دمای رنگرزی سرد معروف است. به علت واکنش پذیری بالا این رنگزاها نگهداری آنها در محلول رنگی به مدت طولانی امکان پذیر نیست، زیرا این رنگزاها به سرعت آبکافت شده و گروه دی کلرو تری آزین آنها به هیدروکسی تری آژین (رنگزای غیر راکتیو) تبدیل میشود.

رنگزاهایی مانند پروسیون اچ ای و یا دریمارین اکس ان دارای دو گروه منو کلرو تری آزین هستند، که توسط گروه آریل به آلکیل آمینو به هم متصل شدهاندو رنگزاهای راکتیو که گروه اتصال دهنده در آنها آلکیل آمینو است در مقایسه با آن دسته که گروه اتصال دهنده آنها آریل آمینو است فعالیت کمتری دارند. به عنوان مثال رنگزای راکتیو دریمارین اکس ان ( 90-95 درجه سانتی گراد) به دمای بالاتری برای رنگرزی نسبت به پروسیون اج ای (80 درجه سانتی گراد) احتیاج دارد.

ب)رنگزاهای راکتیو بر پایه فلورو تری آزین: رنگزاهای منوفلوروتری آزین به علت خاصیت الکترون کشندگی گروه فلور دارای واکنش پذیری بیشتری تسبا به رنگزاهای منوکلرو تری آزین هستند. از جمله رنگزاهای تجاری بر پایه منوفلوروتری آزین، میتوان به رنگزاهای تجاری سیباکرون اف، و یا لوافیکس ای-ان اشاره کرد.

دمای رنگرزی برای این رنگزاها خدود 40-60 درجه سانتی گراد است که رنگزای گرم معروف است. سلولز رنگ شده توسط این نوع رنگزاها دارای ثبات شستشویی بالایی است.

گروههای واکنش پذیر بیس منوفلورو تری آزین در سری رنگزاهای تجاری سیباکرون ال اس مورد استفاده قرار میگیرند.