تکسچرایزینگ چیست؟ + دستگاه تکسچره + نخ

تجربه ما در خرید و قیمت دستگاه تکسچرایزینگ – دستگاه تکسچره

ما در زمینه فروش نخ جوراب بافی و تولید جوراب در تهران فعالیت داریم، چند وقت پیش تصمیم گرفتیم کارخانهای برای تولید نخهای فیلامنتی که در صنعت جوراببافی کاربرد دارد راه اندازی کنیم، برای این امر تحقیقاتی انجام دادیم که به شرح زیر است.

- چون نخهای مد نظر ما بین 70 تا 150 دنیر بود ، نیاز شد یک دستگاه تکسچرایزینگ DTY مدل V وی تهیه کرد، چون با نوع M میتوان نخ ضخیم تولید کرد و بکار ما نمیآمد.

- قیمت دستگاهها حدود 150 هزار دلار بود. یک دستگاه وی با 240 پوزیشن.

- دستگاه آکبند بسیار گران است و بهترین گزینه نسبت به بودجه ما دستگاه دست دوم با سال ساخت 2008 تا 2017 بود که ساخت کشور چین اما تحت لیسانس بارمگ آلمان بود.

- حدود 17 میلیارد تومان سرمایه نیاز بود تا بتوانیم کار را شروع کنیم (البته این مبلغ با مواد اولیه است).

فرایند تکسچرایزینگ به 3 روش پرکاربرد:

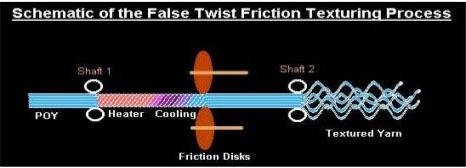

روشی که معمولا بیشتر از بقیه روش ها در ریسندگی های نخ DTY انجام می گیرد، تاب مجازی می باشد. در این روش، ابتدا با کشش و حرارت، زنجیره های ملکولی نخ POY شکسته می شود. سپس با تاب دادن به نخ، این زنجیره های شکسته شده و حالت زیگزاگی به خود می گیرد. زمانی که نخ به این حالت رسید، هم زمان عملیات سرد کردن نیز انجام می گیرد. پس از باز کردن تاب نخ، به واسطه داشتن حالت زیگزاگ، نخ حالت فنری به خود می گیرد.

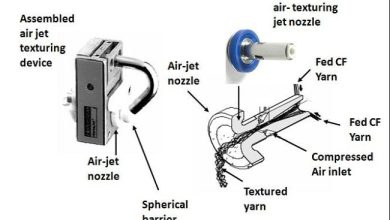

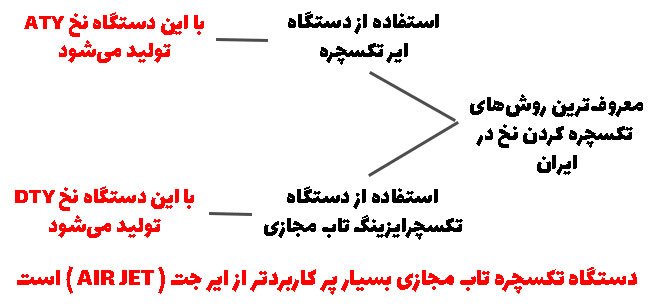

روش جت هوای داغ نیز یکی از روش های مهم تکسچرایزینگ است که در این روش از یک سیال داغ برای تکسچرایزینگ استفاده می شود. این روش تنها روش برای تولید نخ های BCF است که اهمیت زیادی دارد.

تکسچره هوا ( air texturing ) با ایجاد تکسچر بر روی نخ به وسیله فشار هوا (۱۰ تا ۱۵ بار) انجام میشود، در این روش برای تولید نخ ATY استفاده می شود.

در زمان گذشته از چرم طبیعی برای خودروهای گران و از روکشهای پلی وینیل (چرم مصنوعی) برای روکش صندلی خودروهای ارزانتر استفاده می شد که چرم مصنوعی علیرغم ارزانی، به دلیل سمی بودن بعد از مدتها منسوخ شد و استفاده از نخ تکسچره هوا جایگزین آن شد.

نخهای تکسچره هوا جایگزین نخهای پلیاسترپنبه ریسیده در چله فرش ماشینی شد و موجب شد تا استحکام و دوام محصول افزایش و قیمت کاهش یابد و تولید نیز راحتتر صورت پذیرد. زیرا در هنگام بافت، به دلیل عدم وجود الیاف آزاد و پراکنده هیچ پرزی وجود نداشت. حدود بیست سال پس از استفاده این نخ در فرش ماشینی توسط آمریکاییها، این مورد اکنون مورد استقبال ایرانیها هم قرار گرفته است.

به تدریج از نخ تکسچره هوای نایلونی و پلی پروپیلینی در پوشاک ورزشی و البسه زیر هم استفاده شد. زیرا الیاف pp دارای خاصیت هایژنیک است و برخلاف تصوری که در مورد ایجاد حساسیت این نوع الیاف در اثر تماس با بدن وجود دارد، این الیاف به دلیل جذب رطوبت صفر و عدم توانایی در نگهداری رطوبت، کاملاً بهداشتی هستند و امکانی برای رشد باکتری فراهم نمیکنند؛ در حالیکه، الیاف پنبهای به دلیل حبس رطوبت به مدت طولانی و خشک نشدن سریع این مشکل را دارند.

فرآیند تکسچرایزینگ

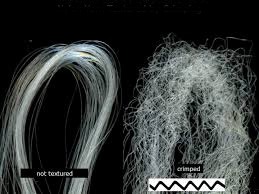

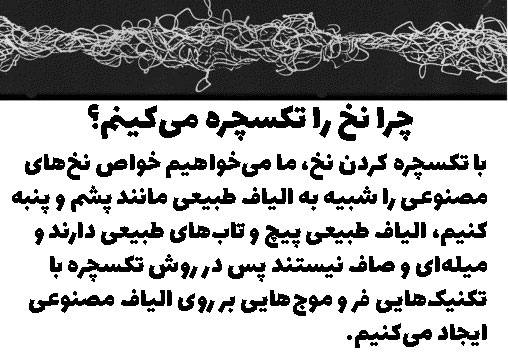

تکسچرایزینگ تبدیل الیاف صاف و مستقیم مصنوعی (نظیر پلی استر، نایلون، آکریلیک و…)، به الیاف فر و موجدار است. هدف از انجام این فرآیند، شبیه سازی خواص الیاف کوتاه طبیعی، افزایش حجم، عایق سازی گرمایی، قابلیت پوشش، نرمی، پرکنندگی و قابلیت انتقال رطوبت در الیاف مصنوعی است .

در فرآیند تکسچرایزینگ نخ گرم می شود و از طریق اعمال تاب در فیلامنت ها یا عبور آنها از یک جریان آشفته یا جت سیال، تغییر فرم طولی بوجود آمده و در آن فر و موج ایجاد میگردد و سپس برای تثبیت فر و موج ایجاد شده، خنک میشود. فرآیندهای متعددی برای ایجاد فر و موج در نخ وجود دارد که با توجه به چگالی خطی نخ و نیز ویژگی های مورد نیاز محصول نهایی، از فرآیند مناسب استفاده می شود.

از سوی دیگر، تماس مستقیم بدن با الیاف pp که زیر دست پلاستیکی دارد، برای افراد حساس، ناراحتی به همراه میآورد که این مشکل هم با تولید نخهای تکسچره هوای pp رفع شده، این نوع نخ زیردستی پنبهای مانند و غیرمصنوعی ایجاد میکند. عملاً در این روش، نایلون و pp از یک طرف رطوبت را جذب و از طرف دیگر، دفع میکنند. از این نخ ها به دلیل خاصیت مشابه در جوراب ورزشی و ژرسه تیم های ورزشی هم استفاده میشود.

آمریکاییها از نخ تکسچره هوا پلیاستر به دلیل استحکام بالا ، نداشتن پرز و بالابودن راندمان بافت در چله فرش ماشینی استفاده کردند. در ایران، از این نوع نخ علاوه بر تار، به جای پود، خواب و پود مجازی فرش هم استفاده می شود.

سایت ایران یارن مفتخر است که یاری دهنده شما در امر خرید و فروش نخ و الیاف و سایر منسوجات باشد.

بافتدهی

بافتدهی یا تکسچرایزینگ به مجموعه عملیاتی گفته میشود که در آن الیاف مصنوعی نظیر پلی استر، نایلون، آکریلیک و نظیر آن، خواصی را به دست میآورند که به ویژگیهای الیاف طبیعی نظیر پنبه، پشم، ابریشم و غیره نزدیک میگردند، به این معنی که از نقطه نظر زیر دست (لمس پارچه)، ظاهر و نوع بافت به الیاف مناسب برای تولید منسوجات، تبدیل میگردند. به عبارتی دیگر بافتدهی را میتوان به مجموعه فرایندهایی تعریف نمود که جهت آماده ساختن الیاف مصنوعی برای تولید منسوجات، به کار میروند. الیاف مصنوعی که بافتدهی میشوند خاصیت فنریت شان بیشتر میگردد. از نخهای بافتدهی شده در تولید پوشاک گرم که دارای قدرت عایق بندی گرمایی بالایی هستند، استفاده میشود. نخهای استرچ توسط روشهای گوناگونی مانند جعبه تراکمی، جت هوای داغ، لبه، بافت و شکافت، چرخ دنده، ضربه، تاب حقیقی و تاب مجازی بافتدهی و تولید میگردند. بافتدهی در حقیقت وسیلهای است که طول مستقیم الیاف مصنوعی مثل نایلون، پلی استر و یا پلی پروپلین را برای همیشه به شکلهای مختلف مثل فنر، حلقه و یا زیگزاگی شکل در میآورد، بدون اینکه تدوام طول الیاف را تحت تأثیر قرار دهد. نخهای الیاف صاف و بافتدهی نشده به دلیل نداشتن حجم، برای تولید پوشاک مناسب نبوده و به طور کلی کاربردهای محدودی دارند.

پیش از ابداع روشهای بافتدهی مهندسان و کارشناساننساجی برای برطرف کردن اشکالات و معایب الیاف مصنوعی نظیر کمی جذب رطوبت، عدم حفظ گرمایبدن انسان، عدم کارایی به عنوان عایق گرمایی، ناتوانی در تبخیر از بدن انسان به خارجاز لباس، نرمی و لغزندگی زیاد، چرب بودن سطوح آنها و درخشش زیاد، الیاف استاپل را کهمخلوط الیاف مصنوعی و طبیعی را در خود جای داشت، تولید کردند، اما این اصلاحات کافینبود و کارشناسان همچنان با نقص کرک شدن منسوجات، روبه رو بودند.

پس از آن مهندسین نساجی به فکر تولید نخهای بافتدهی شده افتادند. با توجه به اینکه تولید انبوه الیاف مصنوعی از سال ۱۹۴۰آغاز گردید، میتوان دریافت که بافتدهی یکی از اعضاء جوان خانواده صنعت نساجی میباشد که بخش زیادی از تحقیق را به خود معطوف ساختهاست و در آینده نیز پیشرفتهای زیادی خواهد نمود.

بافتدهی کردن نخ به روش جعبه تراکمی توسط بنکرافت Bancroft در سال ۱۹۴۵پایه گذاری گردید.دستگاههای جت بافتدهی کننده هوا برای اولین بار در سال ۱۹۵۲به ثبت رسید و در سال ۱۹۵۴به نام تاسلان ۹به بازار عرضه شد و تا اوایل دهه هفتاد میلادی مورد استفاده قرار میگرفت.از آن انواع دیگر جت بافتدهی کننده هوا میتوان به تاسلان ۱۱، ۱۴و ۱۰اشاره کرد که به ترتیب بین سالهای ۱۹۵۴تا ۱۹۷۰میلادی تکامل یافته و روانه بازار شدند.

بافتدهی در دهه ۶۰و ۷۰میلادی با سرعت زیادی رشد نمود و باعث به کار گیری بیشتر نخهای فیلامنتمصنوعی با محدوده کاربرد بسیار وسیع گردید. این محدوده شامل تریکوبافی، پارچههای بافته شده، کفپوش، مبلمان و اخیراً پارچههای کت و شلوار میگردد. هرچند سرعت رشد بافتدهی کاهش پیدا کردهاست ولی هنوز کاربردهای جدیدی برای نخهای بافتدهی شده پیدا میشود.در سال ۱۹۶۱شرکت پونت برای نخستین بار روش بافتدهیگره زنی داخلی را به ثبت رساند که این در حقیقت ۶سال پس از حق ثبت سامانه بافتدهی هوا میباشد.

در سال ۱۹۷۹شرکت موراتا دستگاه بافتدهی تاب دهنده اصطکاکی تسمهای را برای نخستینبار در نمایشگاه ایتما به معرض نمایش گذاشت. در همین نمایشگاه نیز در سال ۱۹۸۷شرکتهای ریتر- اسکراگ و RPR دستگاهتاب دهنده سیلندری Hitorq را به نمایش گذاشتند.در همان سال در نمایشگاهایتما نوع خاصی از بافتدهی گره زنی نمایش داده شد، که از مخلوط کردن نخهای فیلامنتیبا نخهای ریسیده شده استفاده میگردید.در یک دستگاه بافتدهی ممکن است واحد حرارتی،به منظور بالا بردن درجه حرارت نخ تابیده شده و نگهداری حرارت برای مدت معین، جهت شکستنپیوندهای بین مولکولی تحت تنش، تعبیه گردد، تا سال ۱۹۷۵واحدهای الکتریکی برای نیل به این هدف استفاده میشد، اما بعد از آن واحدهای حرارتی جدیدتر میعانی که همچنین به عنوان سامانههای فاز بخار شناخته میشوند مورد استفاده قرار میگیرند

رده بندی و تعریف نخهای بافتدهی شده

الیاف طبیعی معمولاً دارای مقداری پیچ خوردگی و یا موج در طول خود میباشند که در نتیجه آن، الیاف حجیم میگردد. حجیم بودن الیاف بسیار مطلوب است، چون این امر به قدرت عایق بندی گرمایی منسوجات کمک زیادی مینماید، در مقابل الیاف مصنوعی معمولی مثل پلی استر غالباً دارای سطح صاف و همچنین دارای سطحی با قاعده مدور میباشند. پارچههایی که با فیلامنتهای مصنوعی ممتد بافته میشود لغزنده بوده و به بدن میچسبد و علاوه بر قدرت عایق بندی گرمایی کم، قادر به انتقال رطوبت نبوده و به طور کلی پوشش مطبوعی ندارند. به هر حال، الیاف مصنوعی در مقایسه با الیاف طبیعی به خصوص در مقابل سایش دارای مقاومت بیشتری بوده و راحت تر شستشو و خشک میگردند. نخهای ریسیده شده از الیاف کوتاه و یا بلند،در مقایسه با نخهای فیلامنتی به دلیل محبوس نمودن هوای بیشتر، حجیم تر بوده و از قدرت عایق بندی گرمایی بالاتری برخوردار هستند.. اصولاً با کوتاه نمودن طول الیاف مصنوعی، خواص آنها به الیاف طبیعی نزدیک تر میگردد. الیاف مصنوعی که جهت مخلوط شدن با الیاف طبیعی تهیه میگردد توسط دستگاههای مخصوص و با توجه به اسلوبهای مختلف ریسندگی، در طولهای مطلوب کوتاه میگردند.الیاف مصنوعی مختلف هم ممکن است با یکدیگر مخلوط گردند.جهت نزدیک تر نمودن خواص الیاف مصنوعی به الیاف طبیعی، معمولاً بعد از کوتاه شدن به آنها تجعّد داده میشود. به کمک بافتدهی میتوان ضمن حفظ طول ممتد فیلامنتها، خواص فنریّت، انتقال رطوبت، حجم و عایق بندی گرمایی بالایی به آنها داد. به این ترتیب که با استفاده از خاصیت ترموپلاستیکی الیاف مصنوعی میتوان تغییرات دائمی به صورت موج، حلقه و یا چین خوردگی در طول آنها به وجود آورد که در نتیجه آن، حجم مخصوص نخ افزوده میگردد.

ویژگیهای نخ بافتدهی شده

۱. افزایش قدرت عایق بندی گرمایی، توسط ایجاد فضا بین الیاف و در نتیجه محبوس نمودن هوا.

۲. کاهش وزن مخصوص و به عبارت دیگر افزایش حجم مخصوص که ازدیاد ضریب پوشانندگی نخ را به همراه دارد.

۳. کاهش درخشندگی و جلای نخ بر اثر نایکنواخت شدن بازتابش نور از سطح آن.

۴. نرم تر شدن زیردست (لمس پارچه) در اثر تغییر نخ فیلامنتی صاف به نخ بافتدهی شده با ساختمان اسفنجی.

۵. افزایش قدرت انتقال رطوبت که از جمع شدن عرق روی پوست بدن جلوگیری میکند.

۶. خاصیت فنریت در صورت داشتن نخ استرچ.

نخهای ترموپلاستیک مثل پلی استر، انواع نایلون، پلی پروپیلن و نظایر آن در صنعت بافتدهی از اهمیت زیادی برخوردار هستند، زیرا تغییر شکل به کمک تثبیت گرمایی صورت میگیرد در صورتی که در بافتدهی به کمک هوای فشرده، حلقههایی در طول فیلامنت ایجاد شده و شکل جدید توسط نیروهای اصطکاکی بین آنها حفظ میگردد. از این نخها در تولید جورابهای ظریف، پارچههای لباسی، منسوجات کشباف و موکت استفاده میگردد

شیوههای گوناگون تولید نخ تکسچره

۱. ایجاد تغییر شکل به موازات محور الیاف

محصولات :

نخهای استرچ: این خانواده از نخها به روشهای جعبه تراکمی، جت هوای داغ، لبه، بافت و شکافت، چرخ دنده، ضربهای، تابهای حقیقی و مجازی بافتدهی و تهیه میگردند.

نخهای ست

نخهای حجیم: این گروه از نخها به شیوه بافتدهی هوا وهای بالک بافتدهی و تولید میشوند.

نخهای مرکب: که به نخهای مغزی ریسیده شده، نخهای پوشیده شده، نخهای مرکب بافتیافته و نخهای مخملی یا فِلوک طبقه بندی میشوند

۲. ایجاد تغییر در سطح قاعده الیاف

ایجاد تغییرات در سطح قاعده الیاف، یکی از طرق بافتدهی است که بعضی از خواص نامطلوب الیاف مصنوعی با سطح قاعده مدور را کاهش میدهد.

محصولات :

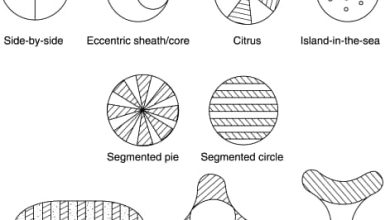

الیاف پروفیلی:

الیاف مصنوعی که با سطح قاعده غیر مدور تولید میشوند به الیاف پروفیلی موسوم هستند. شکل سطح قاعده این الیاف به شکل روزنههای رشته ساز بستگی دارد. متداول ترین فرم سطح قاعده الیاف پروفیلی، سه پرهای و یا چند پرهای میباشد. با افزایش تعداد پرهها، از درخشندگی و جلاء الیاف کاسته شده و به حجم هوای محبوس بین الیاف افزوده میشود. [۱]الیاف پلی آمید که به صورت سه پرهای تولید میشوند در اثر تابش نور برق میزنند، این نوع الیاف برای تولید جورابهای زنانه استفاده میشوند. تعدادی از الیاف پروفیلی با نامهای Star Nylon , Antron – Plus , Cadon به بازار عرضه شدهاند.[۲]

الیاف میانتهی:

الیاف میانتهی ( الیاف هالو hollow ) هم توسط رشته سازهایی که منفذهای آنها شکل ویژهای دارد تولید میگردد. با توجه به فرم روزنه رشتهساز ممکن است لیف میان تهی، یک و یا چند منفذ در سطح مقطع خود داشته باشد.[۱]

الیاف میانتهی پروفیلی:

چنانچه سطح قائده لیف میان تهی، غیر مدور باشد، آن را میان تهی پروفیلی میگویند.

الیاف دو جزئی:

این الیاف از دو جزء تشکیل میشوند و هر جزء بخش تقریباً معینی از سطح قاعده لیف را تشکیل میدهد.

تعریف نخهای بافتدهی شده استرچ، ست و حجیم

نخهای استرچ

نخهای استرچ یا کشسان دارای خاصیت فنریت بالا میباشند و از آنها در تهیه جوراب و پوشاک فرم اعضاء استفاده میکنند. این نخها اکثراً توسط روش تاب مجازی تهیه میگردند.

نخهای ست

نخهای ست دارای خصوصیاتی بین نخهای استرچ و نخهای حجیم میباشند. کاربرد این نخها بیشتر در پارچههای لباسی است زیرا در این گونه منسوجات، به خاصیت فنریّت کم و به حجم نسبتاً زیاد نیاز میباشد.

نخهای حجیم

نخهای حجیم دارای حجم زیاد بوده و از خاصیت فنریّت برخوردار نمیباشند. این نوع نخها برای تولیداتی مثل خامه فرش، نخ کاموا، کفپوش تهیه شده به روش تافتینگ، رومبلی و منسوجاتی دیگر که به نخهای با حجم زیاد و ضریب پوشانندگی بالا احتیاج داشته باشد مورد استفاده قرار میگیرد

دستگاههای بافتدهی

انواع بسیاری از این دستگاهها در کارخانجات نساجی موجود است، در زیر به تعدادی از آنها اشاره میشود.

دستگاه نووالان و بانلون: از این دستگاه برای بافتدهی کردن الیاف به روش جعبه تراکمی استفاده میکنند.

دستگاه جت هوای داغ: هوای داغ با سرعت بسیار زیاد موجب بافتدهی و فر و موج دار شدن الیاف مصنوعی میگردد.

دستگاه لبهای اوالن Evalon: در این طریق از بافتدهی، الیاف با کشیده شدن بر روی لبهای که ممکن است سرد یا داغ باشد فرفری و موج دار میگردند.

دستگاه چله تار استیو تکس: چرخ دندهها با گذر از الیاف به صورت غلتکی، موجب زیگزاگی و چین و شکند دار شدن الیاف میگردند

تأ ثیر بافتدهی در قدرت عایق بندی گرمائی پوشاک

منظور از پوشاک گرم در حقیقت لباسهایی است که دارای قدرت عایق بندی گرمایی بالایی بوده و از هدر رفتن گرمای تولید شده توسط بدن جلوگیری میکند صرف نظر از گرمای جذب آب، منسوجات، قادر به تولید گرما نمیباشند. نخهای بافتدهی شده، نهایتاً پوشاکی را تولید میکنند که قدرت عایق بندی گرمایی بسیار زیادتری از نخهای بافتدهی نشده، دارند.

نسل نوینی از دستگاههای بافتدهی

دستگاههای بافتدهی جدید MPS با قابلیتهای ویژه خود توانستهاست مقدار مصرف انرژی را ۳۰٪ کاسته و از سوی دیگر سرعت تولید نخ بافتدهی را ۳۰٪ بیفزایند. به همین خاطر از دستگاه بافتدهی جدید MPS میتوان به عنوان یک راه حل بهینه جهت تولید نخهای بافتدهی ظریف نام برد. بررسی روند استفاده از انواع نخها در فرایندهای بافندگی نشان میدهد که امروزه تمایل به استفاده از نخهای ظریف به سرعت در حال رشد است.

آشنایی با تکسچرایزینگ تاب مجازی به صورت تجربی با ماشین های Himson

الیاف مورد استفاده در نساجی سه دسته هستند:

<!-1-االیاف طبیعی : این الیاف به طور کامل محصول طبیعت می باشند مثل : پنبه، پشم، کتان

<!-2-الیاف نیمه طبیعی یا بازیافتی: این الیاف شامل الیافی می شوند که ساخته دست بشر بوده و مواد اولیه آنها گیاهان طبیعت گرفته شده است. این گیاهان در حالت عادی قابلیت تبدیل شده به الیاف را ندارند اما طی فرایندهای تکمیلی مانند برش و انحلال و تهیه خمیر، ریسیده شده و به نخ تبدیل می شود. خمیر این الیاف الیاف ریز پنبه (که اصطلاحاً لینترز نام دارد) و یا چوب برخی درختان خاص تهیه می شود از این رو به لحاظ خواص با الیاف طبیعی سلولزی شباهت زیادی دارد.

<!-3-الیاف بشر ساخته یا مصنوعی: این الیاف دارای پایه نفتی می باشد و از مشتقات نفتی تهیه می شود. مانند پلی استر، نایلون، اکریلیک و…

به دلیل رشد روزافزون جمعیت و کاهش منابع طبیعی تولید الیاف، الیاف طبیعی دیگر قادر به پاسخگویی نیاز بشر نیستند. همچنین نیازهای جدید و پیشرفت مد بشر را وادار ساخته تا از مواد مصنوعی جهت تولید الیاف استفاده نمایند. به همین دلیل امروزه استفاده از الیاف مصنوعی رواج یافته است به طوریکه بیش از هشتاد درصد الیاف مصرفی در دنیا الیاف مصنوعی می باشد. همچنین مخلوط شده این الیاف با الیاف طبیعی در مواردی نقص های الیاف طبیعی را پوشانده و خواص عالی به پارچه تولیدی می بخشد. در بین الیاف مصنوعی پلی استر به دلیل سهولت فرایند تولیدی و همچنین مقرون به صرفه بودن مواد اولیه بیش از سایر الیاف مصنوعی مورد توجه قرار گرفته است و شرکت های تولیدی این الیاف رو به افزایش می باشد.

با توجه به این که شرکت تابان نخ یکی از شرکت هایی است که در زمینه تولید نخ های پلی استر فعالیت می نماید لازم است افرادی که وارد سیستم می گردند اطلاعات کلی و کاملی در خصوص فرایند تولید، ماشین آلات داشته باشند. لذا این جزوه آموزشی در اختیار کارکنان شرکت قرار داده می شود تا با مطالعه آن با اصطلاحات مربوطه آشنا شده و آمادگی ذهنی لازم جهت آموزش های عملی حاصل شود.

برای راحتی پوشش و رضایت مصرف کننده لازم است الیاف و البسه دارای خواصی باشند. این خواص عبارت اند از:

<!–[if !supportLists]–>1- <!–[endif]–>قدرت جذب رطوبت بالا، این رطوبت شامل عرق بدن، رطوبت هوا، محلول رنگ و…) می باشد.

<!–[if !supportLists]–>2- <!–[endif]–>خاصیت پوشانندگی بالا

<!–[if !supportLists]–>3- <!–[endif]–>انعطاف پذیری مناسب

<!–[if !supportLists]–>4- <!–[endif]–>نرمی خوبی داشته باشد که اصطلاحاٌ در نساجی زیردست مناسب گفته می شود.

<!–[if !supportLists]–>5- <!–[endif]–>عایق گرما و سرما باشد

<!-استحکام مناسبی داشته باشد.

وجود منافذ بسیار ریز در لابلای الیاف یکی از ویژگی هایی است که تضمین کننده خواص فوق می باشد. یک تار نخ از کنار هم قرار گرفتن تعداد زیادی الیاف ( بسته به نوع مصرف و تقاضای مشتری از 36 تا 168 متغیر می باشد.) به وجود آمده است. در صورتیکه این تارها به صورتی کاملاُ صاف و موازی کنار هم قرار گیرد علاوه بر اینکه راحتی پوشش نخواهد داشت (پارچه بافته شده از چنین الیافی به سطح پوست چسبیده و باعث ایجاد الکتریسیته ساکن می گردد.) به دلیل عدم اجازه عبور هوا، عایق خوبی نبوده و توانایی انتقال رطوبت را نیز نخواهد داشت.

الیاف طبیعی به صورت ذاتی این خاصیت را دارا می باشد. این الیاف به صورت طبیعی دارای فر و موج می باشد بنابراین در صورتیکه تعداد زیادی از این رشته ها در کنار هم قرار گیرد خودبخود منافذ مذکور ایجاد شده و خواص خوبی در نخ تولیدی ایجاد می کند. الیاف مصنوعی به دلیل محدودیت های فرایند تولید، این فر و موج را دارا نمی باشند. بنابراین لازم است قبل از تهیه البسه، این تغییرات با فرایند های تکمیلی در نخ تولیدی ایجاد شود. فرایندی که طی آن فر و موج در الیاف ایجاد می شود فرایند تکسچرایزینگ نامیده می شود و شرکت تابان نخ سپاهان یکی از شرکت های تولید کننده نخ تکسچره شده می باشد.

قبل از شروع توضیح فرایند لازم است با اصطلاحات مورد استفاده در فرایند و دستگاه آشنا شوید. این اصطلاحات عبارت اند از:

نخ POY : نخ خام پلی استر نیمه ارایش یافته است که الیاف آن کاملاً صاف و میله ای بوده و به صورت موازی در کنار هم قرار گرفته اند. از خواص الیاف POY ازدیاد طول بسیار بالای آن (حدود 150-125) می باشد. تولید البسه از این نخ به دلیل مشخصات فنی و فیزیکی اش، غیرممکن است. علاوه بر آن در زمان شستشو آبرفتگی بالایی خواهد داشت. POY در رنگ های مختلفی تولید می شود.شرکت های تولید کننده این نخ در کشور عبارت اند از : شرکت نخ چهلستون، نفیس نخ، سیرنگ، تابناز و شرکت تندگویان ( به عنوان بزرگترین تامین کننده چیپس و نخ پلی استر )

نخ DTY (Drown Textured Yarn): الیاف POY طی یک فرایند تکمیلی (کشش- تغییر شکل- حرارت هم زمان) فر و موج داده خواهد شد و ازدیاد طول آن به مقدار 25-18% کاهش خواهد یافت به محصول تولید شده از این فرایند نخ ( Drown Textured Yarn) DTY گفته می شود. پس نخ DTY نخ فر و موج دار با خواص کششی مطلوب می باشد. این محصولات نیز طبق POY مصرف شده سفید یا رنگی می باشد که در هر دو صورت خود رنگ یا (Self Dyeing) SD نامیده می شود.

شرکت تابان نخ سپاهان یکی از تولیدکنندگان بزرگ نخ تکسچره شده DTY در واقع در استان اصفهان است که تولیدکننده نخ های تکسچره شده ساده ست و استرچ، اینترمینگل و لایکرا در ظرافت ها و رنگ های مختلف می باشد.

بخش دوم تکسچرایزینگ تاب مجازی تجربی با ماشین های Himson

فیلامنت : الیاف یا رشته های بسیار نازکی هستند که گاهی قطر آنها 0.1 قطر یک تار مو می باشد و بسته به نوع نیاز مشتری تعداد (168-36) در کنار هم قرار می گیرند و تشکیل یک نخ را می دهند طول الیاف یا فیلامنت ها کاملاً تحت کنترل بوده و به اندازه های 1 سانتیمتر تا چند صد کیلومتر می توان تولید نمود. هر چه تعداد الیاف یک رشته نخ بیشتر باشد یعنی الیاف ظریف تر هستند. بنابراین کیفیت آن بیشتر و خواص حاصله از آن بهترو در تولید آن نیز باید دقت بیشتری داشته باشیم.

یاد آور می شود کلیه خواص مورد نیاز (رنگ پذیری، راحتی پوشش، زیردست و …) وابسته به شکل الیاف و وجود فر و موج در طول آن می باشد.

دنیر : واحد اندازه گیری نمره یا ظرافت نخ ( معیاری برای سنجش کلفتی و نازکی نخ ) نخ می باشد. در واقع وزن 9000 متر از نخ (گرم) می باشد. برای مثال اگر 9000 متر از نخ تولیدی وزنی برابر 150 گرم داشته باشد ظرافت یا به عبارتی نمره آن 150 دنیر می باشد. برای ظرافت یا نمره واحدهای دیگری از جمله تکس و دی تکس نیز می باشد که به ترتیب وزن 1000 و 10000 متر از نخ می باشد.

در این شرکت برای بیان نمره یا ظرافت از واحد دنیر استفاده می گردد.

بنابر تعریف بیان شده هر چه دنیر نخ مصرفی بیشتر باشد نخ ضخیم تر بوده و هر چه کمتر باشد ظریفتر می باشد.

نکته مهم: برای مشخص کردن و نوشتن دنیر و تعداد فیلامنت یک نخ بدین صروت عمل می کنیم که ابتدا دنیر نخ را می نویسیم بعد از آن تعداد فیلامنت و این دو عدد را با یک ممیز از هم جدا می کنیم. یعنی عدد سمت چپ نمره یا ظرافت و عدد سمت راست فیلامنت یا تعداد تار را نشان میدهد برای مثال 36/75 نخ با ظرافت 75 و تعداد فیلامنت 36 می باشد.

|

فیلامنت |

نمره |

|

48 |

/ 150 |

|

36 |

/ 100 |

|

96 |

/ 300 |

نکته 2 : تعداد فیلامنت ارتباطی با دنیر ندارد برای مثال ممکن است یک نخ 150 دنیر باشد و 48 فیلامنت اشته باشد و یک نخ با نمره 75 دنیر نیز همین تعداد فیلامنت را داشته باشد. اما آنچه تفاوت ایجاد می کند این است که فیلامنت ها نخ 48/150 ظریف تر از همین نخ با تعداد 36 تار می باشد.

همبافت یا کالیته : همبافت در واقع کد ملی نخ می باشد . همانطور که تمام افراد جامعه جهت شناسایی و تعیین هویت دارای یک شماره ملی می باشند، هرنخ نیز دارای یک کد شناسایی می باشد که به آن همبافت گفته می شود. همبافت مورد استفاده در هر شرکت جزء اطلاعات خصوصی آن شرکت می باشد. همانطورکه هر یک از ارقام کد ملی نشانگر یکی از اطلاعات شخصی فرد می باشد، اعداد موجود در همبافت تعریف شده نیز بیانگر یکی از اطلاعات تولیدی نخ ( نوع نخ، رنگ نخ، شماره سال یا دسنگاه تولید کننده و… ) می باشد. یکی از اهداف تعریف همبافت ایجاد قابلیت ردیابی در محصول می باشد. به این ترتیب در صورت بروز مشکل در محصول چه در شرکت تولید کننده و چه در شرکت های مصرف کننده براحتی می توان مشکل مربوطه را ردیابی نمود یا در صورت در خواست و رضایت مشتری از طریق همبافت می توان مجدداً آن محصول را تولید نمود.

پیش از معرفی نخ های تولیدی، لازم است نکاتی در خصوص فرایند تکسچره بیان شود. تکسچرایزینگ در این شرکت تاب مجازی می باشد. در واقع نخ در اثر تابیدن و باز کردن مجدد تاب، دچار تغییر شکل می شود. کشش، حرارت و تاب به صورت همزمان باعث تغییر فرم کامل نخ می شود. به قسمتی که این تغییر فرم به صورت تثبیت شده انجام می شود، ناحیه تکسچرایزینگ گفته می شود. پس از خروج نخ از ناحیه تکسچرایزینگ، مناطقی وجود دارد که با ایجاد تغییرات در این مناطق می توان خواص نخ را تغییر داده و کنترل نمود. برای مثال هیتر ثانویه دراین قسمت برای کاهش ارتجاعیت نخ تکسچره شده و تولید نخ ساده ست است و یا جت اینترمینگل برای ایجاد جوش در نخ ساده تولیدی و تولید نخ اینترمینگل است همچنین با نصب غلتک های تغذیه اسپاندکس قبل از جت ها و تغذیه همزمان نخ و اسپاندکس به جت ، نخ های لایکرا تولید می شود. تغییرات تغذیه اضافه و کشش در هر یک از مناطق موجب تغیییر در خواض ظاهری و فیزیکی نخ می شود. با این پیش زمینه ذهنی از فرایند به ادامه تعاریف میپردازیم.

نخ ساده ست : نخی که با کشش، حرارت در دو مرحله ( هیتر اولیه و هیتر ثانویه ) و تاب به صورت همزمان، از نخ نیمه ارایش یافته تولید می شود. میزان کشش بسته به ظرافت مواد اولیه و محصول و همچنین دستگاه های تولیدی انتخاب می شود.دراین نخ برای کاهش فنریت، نخ از هیتر ثانویه ( یک هیتر در منطقه بعد از تکسچرایزینگ) نیز عبور داده میشود.

نخ ساده استرچ : در این نوع نخ، هیتر دوم خاموش بوده و یا دمای پایینی برای ان در نظر گرفته میشود و به این صورت ارتجاعیت ان افزایش می یابد. در اصطلاح عامه به این نخ ( نخ پفکی گفته می شود) چرا که نسبت به نخ ساده ست، ساختاری باز و حجیم دارد.

نخ اینترمینگل: در این نوع نخ گره های ظریفی با فشار باد ایجاد می شود. به همین منظور پس از ناحیه تکسچرایزینگ، جت های اینترمینگل در مسیر نخ قرار میگیرد که باعث ایجاد گره هایی در فاصله های چند میلیمتری از هم می شود. در این محصول به دلیل ایجاد گره، فیلامنتها بهم چسبیده و مانع از باز شدن ساختار نخ، حین بافت می شود.

بخش سوم تکسچرایزینگ تاب مجازی با ماشین های هیمسون

اشنایی با سالن تکسچرایزینگ و مراحل کار

پارچه از دو دسته نخ تشکیل شده است : نخ تار که طول طاقه پارچه را تشکیل می دهند و نخ پود که بر روی ماشین بافندگی به عنوان پود مصرف می شود. نخ های سالن DTY را می توان در هر دو مورد استفاده نمود. معمولاً از حدود 6000 سرنخ در چله کشی تار پارچه اسفاده می شود که هر سرنخ حدود 400 کیلومتر می باشد. در صورت خارج از مسیر بودن یا معیوب بودن یکی از سرنخ های موجود کل طول پارچه مربوطه معیوب خواهد شد که علاوه بر آسیب های مالی موجب تخریب وجهه شرکت در بازار خواهد شد.

آشنایی با سالن DTY:

در سالن DTY تعداد شش دستگاه قرار دارد که جمعاً دوازده راهروی تولید را شامل می شود. نحوه شمارش راهروها از سمت چپ می باشد. راهروهای سمت چپ ساید A و راهروهای سمت راست سایدB در نظر گرفته شده است. هر ساید دستگاه شامل 120 چشمه تولیدی دارد که به هریک از چشمه ها، یک پوزیشن گفته می شود. بنابراین هر ماشین دارای دو ساید 120 پوزیشنی بوده که جمعاً 240 پوزیشن می باشد. هر 12 پوزیشن موجود، یک سکشن خوانده می شود. بنابراین هر ساید دارای 10 سکشن 12 پوزیشنی می باشد. پوزیشن ها جهت ایجاد امکان ردیابی دارای شماره گذاری متوالی می باشد.

قفسه نخ POY (کریل) : همانطور که گفته شد هر راهرو دارای یک ردیف قفسه POY می باشد که نخ های POY هر پوزیشن بر روی آن قرار می گیرد.

رزرو: در صنعت راندمان تولید از اهمیت بسیار بالایی برخوردار می باشد بنابراین دستگاه ها و نیروهای انسانی به گونه ای برنامه ریزی می شوند تا بالاترین راندمان تولید را دارا باشند. به همین منظور باید حتی الامکان از توقفات خواسته و قابل اغماض کاست. بنابراین برای اینکه مواد خام مداوم بر روی ماشین در حال تغذیه باشد و توقفی بدلیل اتمام نخ خام ایجاد نشود از دوک رزرو استفاده می شود.

در ابتدای پیچش نخ بر روی بسته (POY یا DTY) چند متر نخ بر روی قسمت ته دوک پیچیده شده است که در اصطلاح به این چند دور نخ رزرو گفته می شود که این رزرو یکی از مراحل کاری بسیار مهم اپراتور ها می باشد چرا که دوک بدون رزرو یعنی یک توقف بنابرانی تولید محصول بدون رزرو یعنی یک درجه افت راندمان برای اپراتور تولید کننده نخ DTY .

نحوه کار:

قفسه نخ خام شامل دو قسمت می باشد: قسمت اصلی و قسمت رزرو

نخ اصلی بر روی میله POY موجود بر روی قفسه قرار داده می شود و نخ کشی می شود در حالیکه انتهای آن (قسمت رزرو ) به سر نخ رزرو گره زده شده است. بنابراین وقتی نخ در حال تولید به انتها می رسد دوک رزرو وارد تولید می شود. حال این دوک، دوک اصلی شده و مجدداً باید پوزیشن مقابل موجود بر روی کریل نخ گذاری شود. اینکار تا جایی ادامه می یابد که مواد اولیه به اتمام برسد یا برنامه تولید تغییر یابد.

نکته 1: نخ گذاری به موقع قبل از رسیدن نخ به انتها و نیز گره زنی درست و صحیح از نکات بسیار مهم نخ گذاری می باشد.

نکته 2 : در هنگام نخگذاری حتماً به لیبل داخل دوک توجه کنید تا از بروز اشتباهات احتمالی که به دلیل تشابه دوک محصولات مختلف ایجاد می شود، جلوگیری به عمل آید.

یاد آوری

با توجه به حساسیت نخ POY هنگام برداشتن نخ از روی پالت و نخ گذاری کاملاً دقت فرمایید:

1- هنگام تحویل نخ از انبار دقت نمایید نخ سالم تحویل شما شده باشد در صورت معیوب بودن نخ یا بسته بندی سریعاً مسئول مربوطه را در جریان موضوع قرار دهید.

2- گاهی پالت های تحویل شده از انبار به دلیل سهل انگاری انبار یا شرکت تامین کننده حین حمل و نقل دارای گرد و غبار می باشد. لذا اولا علاوه بر گزارش به مسئول مربوطه، هنگام خالی نمودن نخ ها دقت فرمایید که پالت را با دستمال نظات نموده سپس شرینک پالت را باز کنید. گرد و غبار باعث تغییر رنگ نخ ها شده و در مواردی موجب نارضایتی مشتری خواهد شد.

نکته 1: هنگام نخ گذاری کاملا دقت فرمایید دستان شما کثیف نباشد و نیز به خاطر داشته باشید قفسه POY کاملاً نظافت شده باشد.

نکته 2: قبل از نخ گذاری به قسمت سردوک نخ POY دقت کنید در صورت وجود زائده یا زدگی در سر دوک امکان پارگی افزایش خواهد یافت. برای این کار از دو روش می توان استفاده نمود :

1- سمباده زنی قسمت خراش دار که نیاز به دقت و تخصص دارد

2- استفاده از سردوک

نخ کشی

1- نحوه وارد کردن نخ در مسیر: برای جلوگیری از اشغال فضا به وسیله قفسه poy قفسه ها چهار طبقه ساخته شده اند و برای جلوگیر از تماس نخ ها حین باز شدن و پارگی حین تولید در مقابل هر نخ یک لوله تعبیه شده است که نخ ها از داخل آن لوله وارد مسیر خواهد شد. جهت عبور نخ از لوله ها سر نخ را گلوله نموده و در قسمت دهانه لوله قرار می دهیم سپس به وسیله ساکشن گان (ابزاری برای مکش هوا ) که در سر دیگر لوله قرار گرفته است نخ را وارد مسیر می نماییم.

نکته : در ابتدا و انتهای لوله نخ کشی یک عدد سرامیک تعبیه شده است که سطح این سرامیک ها کاملاً باید صاف و صیقلی و ضد خش باشد. درغیر این صورت نخ عبوری پرز دار بوده و درمواردی که شدت بالایی داشته باشد منجر به پارگی نخ حین تولید خواهد شد. بنابراین قبل از نخ کشی باید دقت شود که سرامیک ها حتماً بر روی لوله موجود بوده و مشکلی نداشته باشد. همچنین برای اتصال لوله ها از زانویی هایی که از جنس پلیمر می باشد استفاده شده است تا مسیر نخ به شکل L تنظیم شود. در مواردی در نقطه اتصال لوله با زانویی مشکل ایجاد شده است (لوله درست در انتهای زانویی قرار نگرفته است یا فشار نخ حین تولید موجب شده لوله در قسمت زانویی فرو رفته و موجب تغییر شکل زانویی شده باشد. نا صحیح بودن اتصال لوله و زانویی باعث می شود نخ در این نقطه دچار پرز یا پارگی شود.

از نکات دیگر دقت در مسیر نخ کشی می باشد در صورتیکه نخ پس از عبور از لوله نخ کشی در مسیر صحیح خود قرار نگیرد در اثر کشش پاره خواهد شد. بنابراین عدم دقت در این مورد موجب کاهش راندمان دستگاه و افزایش فشار کار بر پرسنل مربوطه می گردد.

سرامیک ها:

این قطعات همانطورکه از نامشان مشخص می باشد قطعاتی از جنس سرامیک می باشند که با روکشی سخت و در عین حال کاملاً صاف لعاب داده شده اند. از این قطعه با اهداف مختلفی بر روی دستگاه ها استفاده شده است:

سرامیک راهنما: به دلیل تغییر مسیرهای فراوان در دستگاه حین تولید ( تغییر مسیر از حالت افقی به عمودی و بالعکس) از این سرامیک ها جهت راهنمایی نخ در مسیر اصلی مورد نظر استفاده می شود. مثل سرامیک راهنمای بالابر نخ

سرامیک نگهدارنده نخ در مسیر: در قسمت هایی که نخ باید کاملاً در یک نقطه خاص عبور کند از این سرامیک ها استفاده می شود. مثل سرامیک بعد و قبل از کاتر که جهت نگه داشتن نخ در کاتر تعبیه شده است. در صورت عدم عبور نخ از این قسمت هر لحظه امکان خروج نخ از کاتر خواهد شد.

جلوگیری از تماس نخ با قطعات دیگر: سرامیک ورودی و خروجی لوله های قفسه نخ کشی یا سرامیک قبل و بعد از هیتر دوم (ثانویه)

کاتر یا قیچی

در مسیر نخ غلتک های زیادی وجود دارد که هر یک با سرعت بالا در حال چرخش می باشد. در صورتی که نخ در هر یک از مراحل تولید دچار پارگی شود به دور یکی از شفت های متحرک پیچیده می شودکه این امر سبب توقف دستگاه می شود بنابراین باید قطعه ای در ابتدای مسیر باشد تا به محض پارگی نخ، تغذیه را از ابتدا قطع نماید. این قطعه کاتر نام دارد و در ابتدای مسیر نخ قبل از ورود به شفت تغذیه تعبیه شده است. نخ از بین دو فک موجود بر روی کاتر عبور می کند. یک سنسور در انتهای مسیر نخ تعبیه شده است که در صورت پاره شدن به کاتر فرمان می دهد و فک های موجود بر روی کاتر بهم متصل شده و مانع از ورود نخ به قسمت تغذیه دستگاه می شود و نخ در همان ابتدا پاره می شود.

مواردی که در صورت عمل نکردن کاتر باید بررسی شود:

نخ از راهنمای قبل از کاتر عبور داده نشده است

برق کاتر قطع می باشد.

نخ به طور کامل از داخل کاتر عبور داده نشده باشد.

فک های کاتر کاملاً به هم نچسبد.

سنسور کنترل کننده نخ که در انتهای مسیر است نتواند فرمان وجود یا عدم وجود نخ را به کاتر ارسال کند.

فعال بودن ضامن کاتر

بنابراین توجه به هر یک از موارد ذکر شده فوق حائز اهمیت است.

راهنمای قبل از شفت W1:

هدف از این سرامیک نگه داشتن نخ در مسیر، حین تغییر حالت از افقی به عمودی می باشد همچنین باعث می شود نخ کاملاً در قسمت میانی شفت 1 حرکت کند.

شفت W1 : اولین غلتک محرک در مسیر دستگاه، شفت W1 می باشد (جنس کلیه شفت ها فلزی می باشد) که اختلاف سرعت این غلتک (شفت) نسبت به شفت بعدی ((W2 کمتر است سبب می شود نخ کشیده شود که به طور میانگین 250 دور در دقیقه می چرخد.

کاتس:

هدف از به کار بردن این قطعه تحت کنترل درآوردن نخ حین تولید می باشد. نخ با سرعت بالایی بر روی شفت های موجود در مسیر در حال حرکت می باشد. برای اینکه نخ کاملاً بر روی شفت خوابانده شود و تحت کنترل باشدلازم است نخ از بین دو غلتک تحت یک نیروی جزئی عبور کند. برای رسیدن به این هدف از یک غلتک فلزی که دارای یک محور قابل چرخش حاوی بلبرینگ بوده با روکش پلیمری قرمز رنگی پوشش داده شده است استفاده می شود. روکش مربوطه از جنس کائوچو بوده و حالت انعطاف پذیری آن سبب می شود که نخ کاملا روی شفت بچسبد و حرکت آن تحت کنترل سرعت شفت باشد.

برای عبور نخ از بین کاتس و شفت باید کاتس قابلیت جابجایی (بالا- پایین) داشته باشد. به همین منظور یک دسته با محور بلبرینگ متصل می باشد که به آن کازا یا دسته کاتس گفته می شود. این قسمت حالت اهرمی داشته و هنگام نخ کشی دستگاه بالا برده می شود پس از عبور نخ بر روی شفت قرار خواهد گرفت. جهت فشردگی کاتس بر روی شفت یک فنر به دسته کاتس اتصال یافته که سبب می شود کاتس کاملاً بر روی شفت فشرده شود.

نکته مهم 1: برای اینکه کاتس کاملاً نخ را تحت کنترل داشته باشد (همانطو که گفتیم هدف کاتس همین است)باید سطح کاتس کاملاً صاف و بدون خراشیدگی یا برجستگی باشد. به همین دلیل به صورت دوره ای لایه رویی کاتس برداشته می شود. این کار باید با دقت و مهارت کافی و با استفاده از دستگاه مخصوص خود انجام شود. از سمباده زدن سطح کاتس باید پرهیز نمود.

نکته مهم 2: در صورت پیچیده شدن نخ بر روی کاتس در زمان پارگی از تیغ یا سایر اشیا تیز و برنده استفاده نشود. چرا که سطح کاتس آسیب می بیند و برای رفع آسیب دیدگی باید تراشیده شود. با توجه به قیمت بالای کاتس هزینه های بالایی را برای شرکت به همراه خواهد داشت. قابل ذکر است که قطر کاتس نباید حین تولید از یک مقدار استاندارد کمتر باشد. در صورت مشاهده نخ برروی کاتس به آرامی با دست یا ساکشن باید برداشته شود.

حساسیت سطح کاتس تا حدی اهمیت دارد که برای تست صافی آن از نور استفاده می شود. یعنی کاتس بر روی یک سطح محصوص کاملا صاف قرار می گیرد و از پشت به آن نور تابانده می شود. عبور نور از میان صفحات نشاندهنده نیاز به تراش سطح می باشد و تحت هیچ شرایطی نباید مصرف شود.

بنابر آنچه گفته شد کاتس یکی از قطعات بسیار مهم در فرایند DTY بوده و نیاز به نگهداری در شرایط ویژه را دارا می باشد.

بالابر:بالابر از دو قسمت تشکیل یافته است ،بازوی بالابر –ریل بالابر

نحوه کار بالابر اینگونه است :بازوی بالابر روی ریل می تواند حرکت بالاو پایین داشته باشد که این کار توسط میله ای به نام بالابر صورت می گیرد .یعنی اپراتور برای اینکه نخ را بالا ببرد تا نخ بتواند داخل هیتر اول قرار گیرد با میله بالابر بازوی بالابر را پایین می آورد وسپس نخ را از روی سرامیک بالابر عبور داده وبعد نخ از روی سرامیک تابگیر عبور می کند ومجدداً بازو را به بالا هل می دهد که وقتی بالابر به بالاترین محل خود رسید حالت بازوئی طوری قرار می گیرد که نخ در مسیر هیتر اول می افتد .

نکته:اولاً باید دقت کنید که بازوئی هم سرامیک بالابر و هم تابگیر را داشته باشد .ثانیاً بازوئی حتماً تا آخر مسیر خود بالا رفته باشد زیرا در غیر این صورت نخ داخل هیتر اول قرار نمی گیرد.

هیتر اول:همانطور که قبلاً گفته شد هدف استفاده از هیتر اول گرم کردن نخ است که این گرم کردن سه هدف را برای ما دنبال می کند.

اولاً اگر نخ سرد کشیده شود باعث پارگی نخ می شود وثانیاً الیاف یکنواخت کشیده نمی شود.

دوماً فر وموج دار شدن نخ در داخل هیتر به نخ القاء می شود و هنگامی که گرم است به راختی فر وموج بر می دارد.

سوماً با توجه به اینکه نخ های تولید شده در صنعت نساجی باید روغن زده شود (من جمله نخ های poy ) این روغن در ابتدای کار باید از نخ گرفته شود ومجدداً در انتها به نخ روغن زده شود واگر روغن گرفته نشود سبب لغزندگی نخ ،روغنی شدن کاتسها و…می شود بنابراین با گرم شدن نخ در هیتر اول این روغن گرفته می شود.

اشکالاتی که ممکن است در T1 به وجود بیاید:

به علت بالا نرفتن بالابر ویا نداشتن سرامیک بالابر ویا تابگیر نخ کاملاً در T1 قرار نگیرد .

به علت تنظیم نبودن سرامیکهای بالابر،تابگیر وسرامیک بالای هیتر نخ مستقیم داخل هیتر نرود که این امر سبب میگردد که نخ به دمای مورد نیاز نرسد ونیز در اثر برخورد با لبه هیتر هم هیتر وهم نخ آسیب ببینند.

به علت سهل انگاری اپراتوردرب هیتر باز بماند (این کار از سه جهت قابل بررسی است)

اولاً) باز بودن درب هیتر سبب اتلاف بسیار شدید دما می شود.

دوماً) باز بودن درب هیتر سبب پایین آمدن دمای هیتر می گردد لذا نخ به دمای مورد نیاز نمی رسد.

سوماً) روغن بخار شده از روغن در محیط پخش می شود که علاوه بر آسیب برای همکاران سبب تا ثیرات مسهکی روی بردها وقطعات دستگاهها می شود بنابراین تحت هیچ شرایطی باز بودن درب هیتر قابل توجیه نیست .

در ابتدا وانتهای هیتر،2 عدد شیلنگ نصب شده است که این شیلنگها به یک مکنده متصل می شوند که کار این مکنده مکش بخارات حاصل از تبخیر روغن نخ POY است حال ممکن است اولاً مکنده کار نکند یا شیلنگها به مکنده نصب نباشند که در هر دو صورت سبب می شود بخار در T1 جمع شود که این امر باعث می شود هیتر کثیف شود که علاوه بر پایین آمدن کارائی هیتر سبب کثیفی سطح هیتر ودر نتیجه افزایش شدید پارگیها،آسیب دیدن سطح هیتر وحتی سوراخ شدن آن،لغزنده شدن نخ ودر نتیجه عدم فروموج دار شدن ،ایجاد لا به لا خامی و…می گردد.

منطقه خنک کننده:این منطقه شامل یک ناودانی دو جداره است به طول 1.60 که همان طور که از نامش پیداست وظیفه دارد نخی که از هیتر درآمد سریعاً خنک شود.

چون نخی که از هیتر اول خارج شد هم به اندازه مورد نیاز کشیده شده هم فروموج برداشته است.

بنابراین لازم است نخ سریعاً خنک شود تا هم تحت تاثیر عوامل دیگر قرار نگیرد وهم اینکه اگر قرار باشد نخ با دمای بالا وارد قطعه بعدی که فریکشن نام دارد شود سبب متلاشی شدن ساختار نخ می شود.

منطقه خنک کننده به دو روش خنک می گردد اولاًاینکه در معرض هوای سالن است وتوسط هوای سالن خنک می شود و دوماً چون دو جداره است دو شیلنگ از مکنده ای که وظیفه مکش بخارات روغن هیتر را دارد به ابتدا وانتهای کولینگ زون متصل شده واز طریق سوراخهایی که روی کولینگ زون نصب شده مکش بین دوجداره انجام میگیرد که این امر علاوه بر کمک به خنک کردن کولینگ زون سبب می شود بخارات روغنی که در اثر سرد شدن نخ گرم خروجی متصاعد می شود را مکش کرده.

اشکالاتی که در کولینگ زون ممکن است اتفاق بیفتد:

اولاً در اثر بی احتیاطی اپراتور نخ داخل کولینگ زون قرار نگیرد.

دوماً مکنده کار نکند ویا شیلنگها به مکنده ویا کولینگ زون متصل نباشند که سبب می شود تا هم خنک کردن به خوبی صورت نگیرد وهم بخارات متصاعد شده سبب گرفتگی روزنه های سطح کولینگ زون شده که

در مدت زمان کوتاهی سطح کولینگ زون چرب شده ونه تنها کارایی مثبتی برای ما نخواهد داشت کلیه این امر سبب می شود که منطقه کننده خود معظل بسیاربزرگی برای ما شود وباعث ایجاد ایرادات ومشکلات خادی برای محصول تولید شده ما گردد.

فریکشن:

فروموج دار شدن نخ توسط فریکشن انجام می گیرد ونخوه کار آن بدین صورت است که نخ از بین فریکشن عبور می کند وفریکشن با تاب دادن نخ سبب ایجاد فروموج در نخ می شود.

ساختار فریکشن بدین صورت است که هر فریکشن 3 پایه دارد وروی هر پایه بسته به نیاز یک سری دیسک (مدور) قرار گرفته اند .این 3 پایه توسط تسمه به هم متصل شده اند وپایه اصلی توسط یک تسمه سرتاسری به چرخش در می آید وبا توجه به این پایه ها با تسمه کوچکی به هم وصل شده اند با چرخش پایه اصلی هر سه پایه شروع به چرخیدن می کند.وطراحی این 3 پایه طوری است که نخ از وسط دیسکهای سوار شده روی پایه ها عبور می کند وبنابراین با چرخش پایه ها ودر نتیجه دیسکها،نخ که با دیسکها در تماس است شروع به چرخیدن میکندو بدین صورت نخ تابیده می شود واین تابیده شدن باعث می شود نخ POY صاف دارای فروموج (تجعد)شود.

نکته1: برای اینکه نخ را بین این 3 ستون قرار دهیم از وسیله ای به نام قلاب فریکشن استفاده می کنیم لذا نهایت دقت به عمل آید تا قلاب به دیسکها برخورد نکند.

نکته2:دو نوع جنس دیسک داریم ،پلاستیکی که به PU معروف است ودیگری سرامیکی که برای نظافت دیسکهای سرامیکی از مسواک نرم وبرای نظافت دیسکهای PU از دستمال نرم وتمیز استفاده می شود.

نکته 3:فریکشن ها هم می توانند در جهت عقربه های ساعت بچرخند که به آنها S وهم می توانند خلاف عقربه های ساعت بچرخند که به آنها Z می گوییم .

نکته 4:ورودی وخروجی فریکشن ها سرامیک داریم که این سرامیکها سبب می شوند نخ کاملاً در مرکز دیسکها قرار گیرد عدم وجود هر سرامیک نخ را از مسیرش خارج می کند.

نکته5: در قسمت پایین فریکشن یک دسته(ضامن) وجود دارد که به آن دسته فریکسن می گویند که با بالاو پایین کردن آن می توانیم فریکشن را به تسمه سراسری بچسبانیم ویا از آن جدا کنیم لذا کاملاً دقت فرمایید که این دسته هنگام کار باید تا آخر پایین باشد وگرنه تماس فریکشن وتسمه کامل نخواهد بود بنابراین سرعت فریکشن کم خواهد شد ونخ نمی تواند به فروموج مورد نظر برسد.

سرامیک قبل سپراتور: که یک راهنماست جهت در مسیر قرار دادن نخ

شفت W2: این شفت وکارایی آن مطابق دیگر شفتها (از جمله شفت W1) است وتمام توضیحات داده شده برای شفت W1 دررابطه با شفت W2 وسایر شفتها یکی است.

سپراتور:سپراتور یک سرامیک مارپیچ است که قبل از شفت W2 قرار دارد وسبب می شود که نخ 2 دور،دور کاتس شفت W2 وآن پیچیده شود که این امر از لغزندگی نخ زیر شفت وکاتس W2 جلوگیری می کند.

نظافت سپراتور ،تنظیم بودن سپراتور در جای خود بسیار حائز اهمیت است.

جت مینگل:

چون الیاف یک نخ از هم جدا هستند این امر سبب می شود هنگام مصرف آنها به عنوان نخ تار ویا مصارف خاص در دستگاه بافندگی الیاف به هم گیر کنند وسبب پارگی شود بنابراین لازم است توسط یک سیستمی الیاف را در کنار هم قرار دادکه این حالت توسط قطعه ای به نام جت مینگل انجام می شود و سبب می شود که الیاف هر یک سانت (بسته به نیاز مشتری)با هم درگیر شوند ودر اصطلاح جوش بخورند (البته این اتصالها با ضربه از هم باز می شوند ومشکلی در نخ ایجاد نمی کنند).

نحوه کار بدین صورت است که جت مینگل دارای یک نازل است به طول تقریبی1.5 سانتی متر که جنس آن از سرامیک است این نازل دارای یک کانالی است که نخ داخل این کانال می افتد.وسط این کانال یک روزنه ای قرار دارد که از آن بادی بافشار .4-0.5 بار خارج می شود(بسته به نیاز مشتری وقوت جوش ها) این بار باعث می گردد که الیاف به هم بچسبند ودر حقیقت جوشها ایجاد می شوند.

نکاتی که دررابطه باجت مینگل حائز اهمیت است :

جت کاملاً صاف باشد (کج بسته نشده باشد)

روی نازل یک فلش دارد که حتماً جهت فلش رو به پایین باشد.

جت و مخصوصاً نازل آن کاملاً تمیز باشد.

فشار باد مطابق برنامه تولید ودر کل تولید محصول ثابت باشد.

درب جت به طور کامل بسته شده باشد.

شفتWX :

هیتر دوم:این هیتر دقیقاً نقش اطو را ایفا می کند وکار آن تثبیت کردن نخ است. نکاتی که در هیتر دوم (T2) باید مدنظر گرفته شود:

لوله هیتر دوم حتماً باید سرامیک داشته باشد که این کار سبب می شود نخ در مرکز لوله حرکت کند ونیز با لبه وبدنه T2 تماس نداشته باشد.

ارتفاع T2 نباید کوتاه یا بلند باشد.

سرامیک قبل از W3 :نخ بعد از خروج از انتهای هیتر دوم از سرامیک قبل W3عبور می کند.

شفت W3:کاربرد وکارایی آن مثل بقیه شفتها ذکر شده می باشد.

سنسور:در رابطه بااین سنسور قبلاً توضیح داده شده است. این سنسور تقریباًدر انتهای مسیر عبور نخ می باشدوکار آن کنترل وجود یا عدم وجود نخ است ومستقیماً به کاتر فرمان می دهد یعنی اگر نخ داخل سنسور نباشد سریعاً به کاتر دستور می دهد تا فکهای کاتر به هم بچسبند ومانع از تغذیه نخ به مسیر شود.

رل روغن: همانطور که گفته شد تمام نخ های تولیدی باید روغن بخورند.

هدف از روغن زدن

الف) باعث نرم شدن نخ می شود واز شکستگی الیاف جلوگیری می کند.

ب) الیاف به هم بچسبند.

ج) با توجه به مواد داخل روغن سبب می شود نخ تا 6 ماه ماندگاری داشته باشد ودر اصطلاح طول عمر نخ را بالا می برد .

د)باعث می شود الکتریسیته ساکن نخ پایین بیاید لذا از بروز آتش سوزی در سالن های بافندگی جلوگیری به عمل آید .

نکاتی که در روغن زدن باید مد نظر گرفته شود:

نخ کاملاً روی غلطک روغن قرار گرفته باشد (سطح تماس نخ با رل روغن مناسب باشد)

جهت چرخش رل روغن حتماً هم جهت حرکت نخ باشد.

سطح روغن حتماً مناسب باشد نه کم باشد نه زیاد.اگر کم باشد باعث بروز ایرادات ذکر شده در بالا می شود واگر زیاد باشد باعث می شود روغن اضافه وارد قاب نخبر شود و همین امر سبب شل شدن گریس مصرف شده در قاب نخبر می شود .در نتیجه افزایش روغن پاشی را سبب می شود ونیز باتوجه به اینکه گریس داخل قاب نخبر از بین می رود سبب شکستگی قطعات موجود در قاب نخبر می شود.

غلتک روغن ویا نخ با کاور رل روغن در تماس نباشد .یا به عبارتی رل در جای خود نصب شده باشد .

حتماً رل روغن تمیز باشد و اضافاتی از قبیل نخ و…روی رل نباشد.

غلتک روغن دارای زدگی یا خش نباشد.

غلتک هرز نشده باشد زیرا اگر هرز شده باشد علاوه بر اینکه نخ روغن نمی خورد باعث خش دار شدن رل می شود.

سرامیکهای راهنمای نخ که جهت جلوگیری از تماس نخ ها به هم هستند ونخ را به سوی منطقه تیک آپ (پیچش بسته) هدایت می کنند.

منطقه تیک آپ(پیچش) :در این قسمت نخ DTY آماده شده به دور بسته پیچیده می شود.

قطعات موجود در منطقه تیک آپ:

دسته کرادل

آدابتور سر دوک وآدابتور ته دوک

دوک DTY

شفت تیک آپ

نخبر یا تراورس

پس از پر شدن دوک ( رسیدن دوک به سایز و وزن تنظیم شده بر روی ماشینها ) محصول باید از روی تیکاپ برداشت شود که به این کار اصطلاحاً داف زدن محصول گفته می شود.

اپراتور دستگاه باید کلیه نکات کیفیتی را حین داف زدن رعایت نماید. نکات مربوطه عبارت اند از:

1. تمیز بودن دستها حین برداشت

2. درج لیبل داخل دوک به صورت صحیح

چک کردن ظاهر محصول و در صورت وجود عیوب فاحش با اطلاع رسانی به مسئول مربوطه چشمه تولیدی متوقف شود.

مهندس میلاد پژوهان متخصص دستگاههای تکسچرایزینگ در ایران هستند، اگر برای راهاندازی خط تولید نخ DTY ، نخ FDY و نخ POY سوالی دارید میتوانید با ایشان تماس بگیرید.