آشنایی کامل با ریسندگی نخ اپن اند – Open End

نخ اپن اند چیست؟

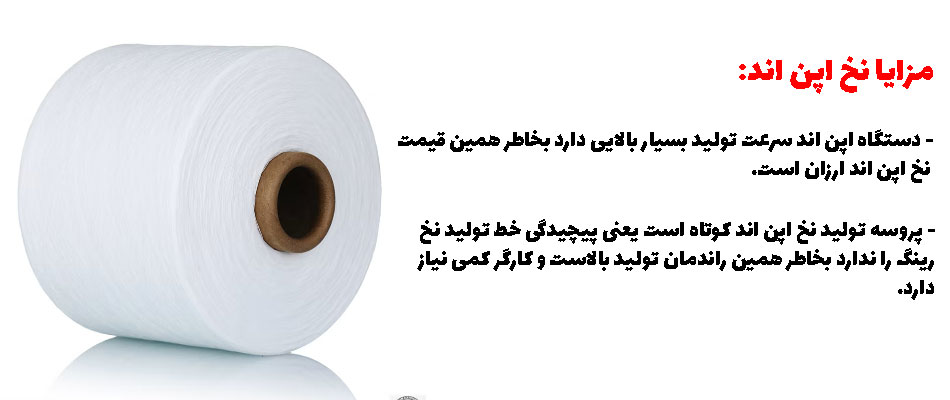

بعد از سیستم ریسندگی نخ رینگ ، سیستم ریسندگی اپن اند اختراع شد، این سیستم برای تولید نخهای ضخیمتر استفاده میشود و برای تولید پارچه های تخت باف بسیار مناسب است.

پروسه ریسندگی اپن اند (open end spinning):

ریسندگی اپن اند که به عنوان ریسندگی روتوری(ریسندگی چرخانه ای) نیز شناخته می شود فناوری ایجاد نخ بدون استفاده از دوک می باشد. در این فرآیند، دسته الیاف به الیاف تکی ومجزا تبدیل می شود و سپس توسط جریان هوا به سمت یک سطح، جمعآوری هدایت می شوند و در حین تابیدن از آن خارج میشود. این روش در مقایسه با ریسندگی رینگ روشی جدیدتر است و نرخ تولید آن 6 تا 8 برابراست .

از این روش ریسندگی معمولاً در ریسندگی پنبه کاردینگ استفاده می شود. در این روش ورودی به صورت فیتیله است و فیتیله مستقیما به نخ تبدیل و روی بوبین تحویل می شود . در این فرایند، تبدیل فیتیله به نیمچه نخ (roving frame) حذف شده و عملیات بوبین پیچی کاهش می یابد.

سیستم ریسندگی اپن:

سیستم ریسندگی اپن به منظور کاهش هزینه و افزایش سرعت ریسندگی نخ ابداع شده است. در سیستم ریسندگی رینگ تاب به وسیله شیطانک به نخ اعمال میشود و تاب همزمان با پیچش بسته نخ، به نخ وارد میشود که این اعمال در حین پروسه ریسندگی باعث کاهش سرعت و افزایش مصرف انرژی شده. در سیستم ریسندگی اپن با کاهش مصرف انرژی و کوتاه شدن خط تولید و نیروی انسانی می توانیم نخ با هزینه کمتر تولید کنیم، همچنین مشکلاتی مانند سوختگی شیطانک و انرژی زیاد مصرف شده توسط ماسوره که در سیستم ریسندگی رینگ وجود دارد در سیستم اپن اند حذف می شود زیرا در این سیستم تاب و پیچش از هم جدا هستند و نخ از انتهای آزاد خود تاب می خورد و بوبین برای پیچش می چرخد.

عملکرد اصلی سیستم ریسندگی اپن اند به شرح زیر است:

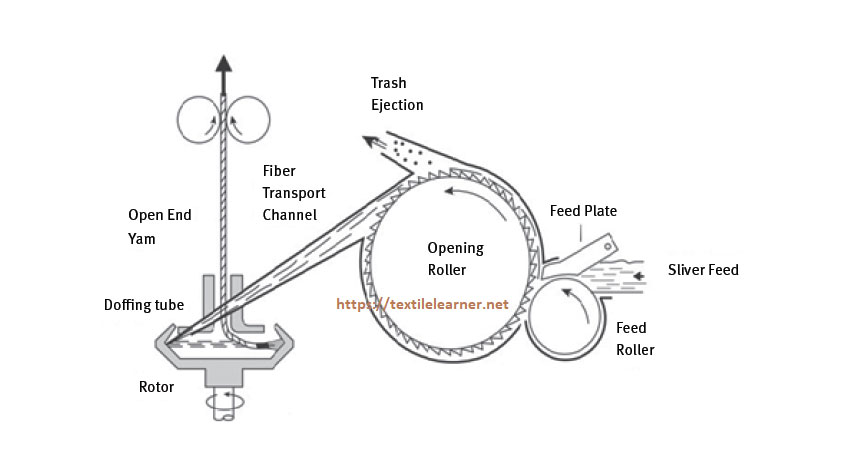

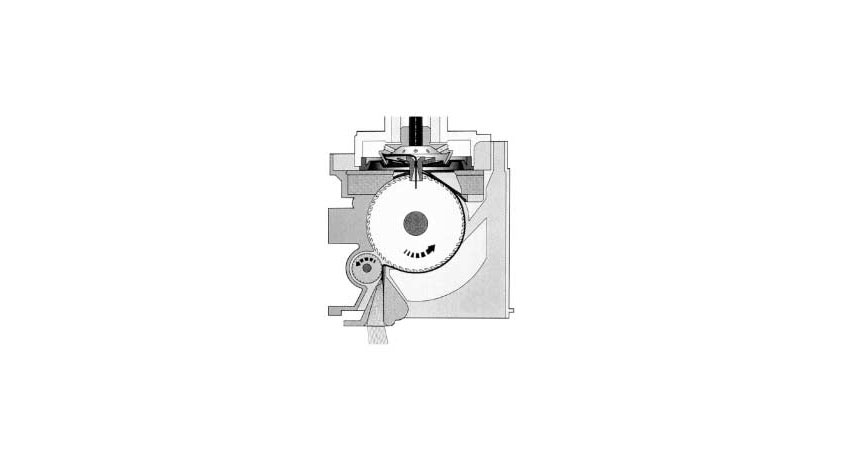

فیتیله الیاف از بخش کشش (drawframe) وارد فیدر می شود و در مقابل یک بازکننده دندانه دار قرارمی گیرد که با سرعت بین 6000 تا 9000 دور در دقیقه می چرخد . این اپنر دسته الیاف را به الیاف تکی و مجزا تبدیل می کند سپس از داخل یک کانال خلا الیاف به سمت روتور هدایت می شوند . قطر این روتور بین 32.5 تا 54 میلیمتر است و با سرعت بسیار بالایی بیش از 100000 دور در دقیقه میچرخد و با توجه به شکل و فرم خاص این روتور الیاف را تا حدی فشرده شده و همزمان تابانده می شوند.

معمولاً بانکه های الیاف اولین دستگاه فیتیله، در دستگاه ریسندگی چرخان قرار می گیرند. جریان مواد در ماشین اپن اند در شکل زیر نشان داده شده است. فیتیله از بانکه با کمک راهنمای فیتیله به غلتک، تغذیه می شود. غلتک شانه ای فیتیله را از غلتک تغذیه می گیرد و آن را با بازکردن به الیاف جداگانه مجزا تبدیل می کند و این الیاف را از طریق یک تیوب انتقال الیاف به روتور می رسد. الیاف بر روی روتور چرخان قرار می گیرند و به سمت پایین در شیار روتور می لغزند و نواری از الیاف را تشکیل می دهند. روتور با سرعت بسیار بالا می چرخد و نیروی گریز از مرکز ایجاد می کند که به دلیل آن روتور تحت خلاء جزئی قرار می گیرد.

برای شروع ریسندگی، یک نخ از روی بوبین نخ اماده، از لبه غلتک های انتهایی به داخل انتقال می یابد. به دلیل خلاء جزئی، سراین نخ در اثر خلاء به روتور مکیده می شود. چرخش روتور انتهای نخ را روی روبان جمع کننده الیاف می کشد و همزمان به سر نخ تاب می دهد. کمی از این تاب در آن قسمت از روبان که با سر نخ در تماس است منتشر می شود و آن را به انتهای نخ می چسباند. هنگامی که سر نخ وارد روتور می شود، غلتک تحویل به حرکت در می آید تا سر نخ را از روتور بیرون بکشد. همین کشیدن سر نخ باعث جدا شدن نوار الیاف از شیار روتور می شود. نخ تازه تشکیل شده توسط یک وایندر بر روی بوبین پیچیده می شود.

داده های ریسندگی اپن اند پنبه ای معمولاً به شرح زیر است :

Ne 0,10. Ne 0,27: (Tex 5900. Tex 2180) نمره فیتیله ورودی

Ne 5. Ne 40 : ( Tex 120 . Tex 15) نمره نخ

محدوده کشش(Draft range) : 16.25

مقدار تاب(Twists) : 300. 1500 تاب در متر

نخی که از این طریق تشکیل میشود، سپس به واحد بوبین پیچی میرود و بوبین های استوانهای یا مخروطی را میسازد. بوبین های استوانه ای قطری از 152 تا 300 و مخروطی ها از 152 تا 270 میلی متر دارند. سرعت وایندر بوبین پیچ می تواند تا 200 متر در دقیقه برسد.

نخ تولید شده توسط ریسندگی روتوری ویژگی های متفاوتی نسبت به نخ های ریسندگی رینگ دارد، زیرا الیاف دراینجا به طور معمولی در اطراف لبه های روتور جمع شوند و این موضوع نه به دلیل طول خود الیاف است نه بدلیل مهاجرت الیاف. نتیجه این است که در نخ حاصله الیاف بلندتر الیاف دیگر را نگه می دارد و به نخ ظاهری خاص تر و با پرز بیشتر می دهد.

دستگاههای مدرن ریسندگی روتوری ، به دلیل برخی پیشرفت های فنی مانند: تمیز کاری کارآمدتر، تعبیه مخازن پنوماتیک جمع اوری ناخالصی ، سیستم روتور خود تنفس، طراحی خاص کانال انتقال روتور و جداکننده هایی با سطح مقاطع خاص برای توزیع بهتر الیاف در شیار روتور، قادر به تولید نخ هایی با کیفیت بهتر و مشابه نخ های رینگ (ring spinning frames) هستند.

مشاهده می شود که نخ اپن اند یکنواختی بهتر و پرزدهی کمتری دارد. در نتیجه، موازیسازی بهتر الیاف و ساختار منظمتر به نخ مقاومت کششی بهتری میدهد و بنابراین به طور کلی عملکردقابل قبول تری دارد. علاوه بر این یک سیستم واکس زنی باعث می شود به صورت منظم وبه مقدار مناسب بر روی نخ با توجه به مقدار مورد نظر توزیع شود. این دستگاه همچنین مجهز به ماشین تعویض بوبین 1 ، 2 یا چهارتایی است که به صورت خودکار عمل می کند ..

یک ماشین معمولاً دارای دو طرف کاملاً مستقل است که هرکدام سبد و سیستم مجزای تعویض بوبین و تمیزکاری دارد. این دستگاه به طور کلی با ماژول های 24 واحدی در 2 طرف نصب می شود و حداکثر تعداد یونیت ها 288 تاست.

دستگاه همچنین دارای سیستم کنترل کیفیت، بهره وری وسرویس و نگهداری است. سیستم کامپیوتری به طور خودکار تولید را کنترل می کند، یونیت های ریسسندگی را مدیریت می کند و داده های خروجی را برای هر واحد به صورت جداگانه نشان می دهد. علاوه بر این، سیستم قادراست به صورت اتوماتیک آلارم ها را تشخیص و یونیت های ناکارامد و غیرفعال را شناسایی کند . همچنین می توان از سیستم های تمیزکاری الکترونیکی نخ برای رفع عیوب نخ به طور مستقیم استفاده کرد.

نخ های تولیدی در محدوده نمره متوسط 40 Ne, 20 tex تا نمرات ضخیم 05 Ne, 60 tex هستند . موارد استفاده این نخ ها عبارتست از : جین، حوله، جوراب ، پتو، تی شرت، پیراهن و شلوار …

به طور کلی اگر دوخط ریسندگی رینگ و اپن اند با سال ساخت یکسان و تناژ تولید یکسان داشته باشیم:

سرمایه گذاری برای راه اندازی خط ریسندگی رینگ بیشتر است و خط به فضا و ماشین آلات بیشتری نیاز دارد. از طرفی لازم به ذکر است که از نظر کیفی نخ رینگ بر نخ اپن برتری دارد. نخ رینگ نسبت به نخ اپن اند دارای استحکام تا حد پارگی بالاتر ، زیر دست نرمتر، درخشندگی و شفافیت بیشتر، است در حالیکه نخ اپن اند کدر تر، زیر دستی خشن تر، ازدیاد طول تا حد پارگی بیشتری نسبت به نخ رینگ دارد . نخ اپن قابلیت رنگ پذیری، نفوذ هوا و آب بالاتری دارد در عین حال پرزدهی کمتر دارد و حجیم تر است و خاصیت پوشانندگی و ثبات سایشی بالاتری دارد.

مقایسه ریسندگی رینگ و ریسندگی اپناند

ریسندگی رینگ (Ring Spinning) :

– ماسوره بهصورت پیوسته برای ایجاد تاب در نخ میچرخد.

– نمیتوانند ماسورههای حاوی اندازه بزرگ را مدیریت کنند.

– برای ریسندگی نخ های ظریفتر کاربرد بیشتری دارد

– نخ رینگ یکنواخت تر و محکم تر است.

– سیستم ریسندگی رینگ برای نخ های شانه شده و ظریفتر مناسب تر است

– نخهای تولید شده از سیستم ریسندگی رینگی قابلیت استفاده برای انواع کاربردها را دارد

– نخ رینگ استحکام بالاتری نسبت به نخ اپن اند دارد

– سیستم ریسندگی رینگ برای ریسیدن همه نوع الیاف کوتاهی مناسب است

ریسندگی اپن اند / ریسندگی چرخانه ای (Open end Spinning)

– ماسورههای بزرگتری میتوانند پیچیده شوند.

– ماسوره برای ایجاد تاب به چرخش نیازی ندارد.

– سرعت ریسندگی اپن اند ۳ الی ۵ برابر سریعتر از ریسندگی رینگ می باشد.

– نخ حاصل از ریسندگی اپن اند یکنواخت تر از نخ رینگ است، اما انعطافپذیری نخ اپن اند با بهبود قابلیت رنگپذیری همراه است.

– ریسندگی اپن اند برای نخهای کاردشده (ضخیم تر) مناسب است

– نخها برای تولید پارچههای سنگینتر مانند پارچههای جین، حوله و پوپلین مورد استفاده قرار میگیرند.

– نخ اپن ۲۰% بیشتر تابیده میشوند، اما زمانیکه نخ ضخیم تر است، ۱۵ الی ۲۰% ضعیفتر هستند.

– سیستم ریسندگی اپن اند برای ریسندگی الیاف کوتاه مصنوعی مناسب نمی باشد( بهغیر از ریسندگی الیاف ریون) ، چون انتهای الیاف سبب مسدود کردن روتور میشود.

نکته: در صورتی که تمایل به خرید و راه اندازی خط ریسندگی اپن اند برای کارخانه خود دارید و یا اگر قصد فروش خط ریسندگی فعلی خود را دارید، با مشاوران نساج یار تماس حاصل فرمایید. مجموعه نساج یار می تواند در خرید، فروش، ثبت سفارش، وارادت، نصب و راه اندازی خطوط ریسندگی یاری رسان و همراه فعالان محترم صنعت نساجی باشد.

سیستم ریسندگی اپن اند:

سیستم ریسندگی اپن اند به منظور کاهش هزینه و افزایش سرعت ریسندگی نخ ابداع شده است. در سیستم ریسندگی رینگ تاب به وسیله شیطانک به نخ اعمال میشود و تاب همزمان با پیچش بسته نخ، به نخ وارد میشود که این اعمال در حین پروسه ریسندگی باعث کاهش سرعت و افزایش مصرف انرژی شده. در سیستم ریسندگی اپن اند با کاهش مصرف انرژی و کوتاه شدن خط تولید و نیروی انسانی می توانیم نخ با هزینه کمتر تولید کنیم، همچنین مشکلاتی مانند سوختگی شیطانک و انرژی زیاد مصرف شده توسط ماسوره که در سیستم ریسندگی رینگ وجود دارد در سیستم اپن اند حذف می شود زیرا در این سیستم تاب و پیچش از هم جدا هستند و نخ از انتهای آزاد خود تاب می خورد و بوبین برای پیچش می چرخد.

قسمت های اصلی سیستم ریسندگی اپن اند:

کانال هدایت

غلتک و صفحه تغذیه

غلتک زننده

مجرای خروجی ناخالصی ها

کانال هدایت الیاف به چرخانه

چرخانه (روتور)

مجرای خروج نخ

نحوه تولید نخ:

در سیستم ریسندگی اپن اند ورودی فیتیله است. فیتیله از کانال عبور میگذرد و فشرده میشود.

در مرحله بعد از بین غلتک و صفحه تغذیه عبور میکند در مرحله بعدی به غلتک زننده می رسد و این غلتک که دارای پوشش دندانه ای است شروع به باز کردن الیاف و جداسازی ناخالصی ها میشود و ناخالصی ها چون وزن سنگین تری نسبت به الیاف دارند از مجرای ضایعات خارج میشوند.

در مرحله بعد الیاف جدا شده طی حرکت جریان هوایی وارد چرخانه یا روتور میشوند و شروع به دوران میکنن و الیاف بر اثر نیروی گریز از مرکز داخل شیار چرخانه نشست میکنند. در این مرحله چند لایه از الیاف را داریم در مرحله بعدی نخ پیوند را وارد سیستم میکنیم و نخ پیوند با لایه اول الیاف در داخل شیار تماس پیدا کرده و الیاف دور نخ پیچیده می شود ، با ورود همزمان الیاف جدید به داخل روتور الیاف بطور پیوسته به لایه های قبلی که بصورت نخ درآمده پیوند میخورد و در ساختمان نخ از دستگاه خارج میشود. در سیستم ریسندگی اپن اند قطر و سرعت چرخانه و زننده قابل تنظیم است و این نکته حائز اهمیت است که نسبت خروجی و ورودی بطور پیوسته برابر و یکسان باشد که از پارگی نخ جلوگیری کرد.

کاربرد های نخ اپن اند:

حوله، مصارف خانگی، پوشاک، پارچه های کبریتی، ساتن های سنگین، مخمل، جین، لباس بارانی، ملحفه، متکا، پارچه های چاپی، پرده، جین، روتختی، فرش، پتو، پوشک بچه، فرش و…. در نظر داشته باشید از این نخ برای تولید جوراب و دستگاههای گردبافی نمیتوان استفاده کرد.

مقایسه همه سیستمهای ریسندگی:

Production Efficiency: Vortex > Air-Jet > Open-End > Compact > Ring

Yarn Quality: Compact ≈ Ring > Vortex > Air-Jet > Open-End

Yarn Strength: Compact > Ring > Vortex > Air-Jet > Open-End

Cost & Automation: Open-End > Air-Jet > Vortex > Compact > Ring