سفید کننده نوری در پارچه و نخ

سفیدکنندههای نوری پارچه ترکیبات آلی بیرنگی هستند که بر اساس سازو کار فلورسنتی، پرتو فرابنفش خورشید (UV) را جذب و آن را در طول موج بالاتر ( ناحیه آبی طیف مرئی) منتشر میکنند. این مواد ظاهر سفید فزایندهای در اجسام و از جمله منسوجات ایجاد میکنند. استفاده از مواد سفید کننده نوری با مقادیر اندک در منسوجات میتواند با بهبود خواص انعکاسی پارچه در ناحیه طیف مرئی، سفیدی قابل درکی را به عنوان سفید واقعی برای تمیزی و دلپذیر نشان دادن ظاهر منسوجات فراهم کند.

بکارگیری گسترده از سفیدکنندههای نوری در صنعت نساجی ، علاوه بر صنایع دیگر نظیر شویندهها، صنایع آرایشی و بهداشتی، کاغذ سازی، چاپ، رنگهای پوشاننده سطوح و غیره موجب شده تا این مواد نقشی انکار ناپذیر در زنگی روزمره ایفا کنند. کارآیی این مواد همچون سایر رنگها تحت تاثیر عوامل مختلف است. این مواد غالبا بر پایه استیبلن، کومارین، پیرازولین، نفتالیمید و نفتوکسازولین بوده که کاربردهای متفاوت و تمایل به الیاف مختلف را موجب میشود. بنابراین با توجه به اهمیت بالای تجاری این مواد، بررسی سازوکار سفیدگری، ساختارهای شیمیایی و همچنین خطرات احتمالی آن ضروری و همواره مورد بحث میباشد. این مقاله با هدف شناسایی بیشتر سفیدکنندههای فلورسنت در صنعت نساجی به نحوه عملکرد و طبقه بندی، کاربرد و ویژگیها، عوامل موثر بر کارآیی، بازار تجاری و در پایان به اثرات زیست محیطی آنها میپردازد.

مقدمه

صنعت نساجی به عنوان یکی از مهمترین صنایع در عرصه تولید پارچه و پوشاک 15 تا 20 درصد محصولات خود را به صورت سفید به بازار عرضه میکند. لذا تولید مواد اولیه سفید مناسب در صنعت نساجی به منظور ایجاد اثر روشنایی مطلوب از نظر زیبایی و ایجاد پایه مناسب برای رنگرزی و چاپ بخصوص در ارتباط با الیاف طبیعی مانند الیاف پنبه، از اهمیت بالایی برخوردار است.

سفیدی یکی از ویژگی رنگی از انعکاس نورهای با روشنایی (Lightness) بالا و خلوص ( Chroma) پایین در یک ناحیه باریک از فضا رنگ و تقریبا در امتداد طول موجهای 470 تا 570 نانو متر میباشد که با مفاهیمی چون خلوص، پاکیزگی ( Cleanliness )و شفافیت در هم آمیخته بود بطوریکه بر کیفیت، ویژگی های ظاهری و قیمت نهایی کالا تاثیر بسزایی دارد. سفیدی علاوه بر القا سادگی و خلوص، نشان دهنده عاری بودن از آلایندههاست. از این رو یکی از راههای کنترل کیفیت برخی محصولات از نظر تمیزی، اندازهگیری میزان سفیدی آنها میباشد.

شکل 1 موقعیت سفید را در سیستم مانسل نشان میدهد. سفیدها در بالاترین نقطه که دارای بیشترین مقدار روشنایی و فقدان اشباع ( Saturation) و فام(Hue) میباشد واقع شدهاند. به طوری که تنها 3 درصد از حجم فضا رنگ CIELAB به رنگهای سفید و نزدیک به آن اختصاص دارد اما اهمیت نسبی آنها بسیار بزرگتر از حجم کوچک آنهاست به گونهای که در حدود 5000 نمونه سفید قابل تشخیص شناخته شده است.

با پیدایش سفید کنندههای نوری و کارآمد بودن این مواد در زمینه سفیدگری اجسام، به ویژه در صنعت نساجی، نگرشی جدید در ارتباط با مفاهیم سفیدی، ارزیابی و کارآیی آنها پدید آمد، سفیدکنندههای نوری با داشتن عملکردی متفاوت از سایز مواد سفیدکننده، با ساختارها و ویژگیهای مختلف در طبقه بندیهای متفاوتی جای گرفته و دارای کاربردهای متنوعی میباشند و عوامل گوناگونی بر عملکرد و کارایی آنها تاثیرگزار است.

سفیدی

در علم فیزیک اجسامی که بتوانند تمام نور تابیده شده به خود را بطور 100% منعکس کنند یا به عبارت دیگر در تمامی طیف مرئی انعکاس یکسان و یکنواخت و کامل داشته باشند سفید ایده آل نامیده میشوند. اما این قابلیت تنها در اجسام معدودی مانند اکسیدهای منیزیم، سرب، سولفات باریم و آن هم نه بطور کامل وجود دارد. لذا در تعریفی واقعیتر به سطحی سفید گفته میشود که بیش از 70% نور مرئی تابیده شده به خود را منعکس کند و هر چه این انعکاس در سطح بالاتر و در طول طیف مرئی یکدستتر باشد جسم سفیدتر بنظر میرسد.

کاربرد مواد سفید کننده نوری

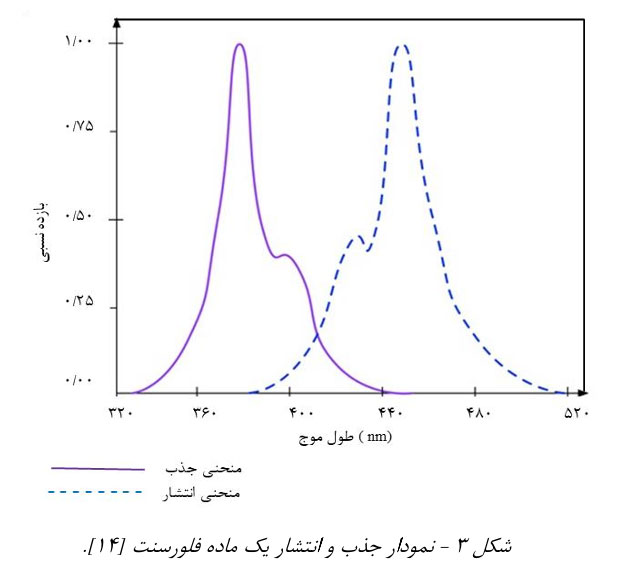

سفید کنندهها یا درخشان کنندههای نوری ( optical brighteners ) که به سفید کنندههای فلورسنتی ( Fluorescent whitening agents ) یا درخشان کنندههای فلورسنتی ( fluorescent brightening agents ) نیز شناخته میشوند، مواد رنگزای بی رنگی هستند که با دارا بودن حاصیت فلورسنتی از دسته مواد انتقال دهنده انرژی بوده و با جذب طول موجهای پایین در نواحی فرا بنفش ( 370 – 340 نانو متر ) و نشر آنها در نواحی طول موجهای پایین طیف مرئی بخصوص نواحی محدود به فام آبی ( محدوده 470 -420 نانومتر) منجر به درک سفیدی قابل توجهی از اجسام میشوند.

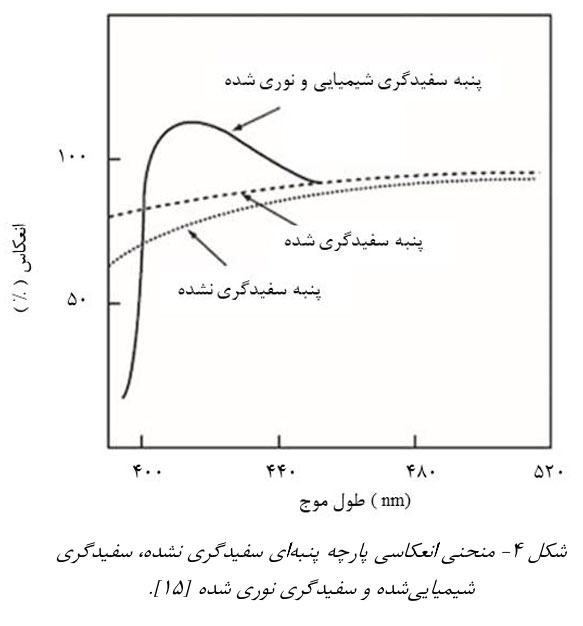

شکل 3 در زیر رفتار جذب و انتشار یک ماده سفید کننده نوری را در محدوده طیف مرئی و فرابنفش نشان میدهد به طور مطلوب پارچه یا هر جسمی که با روشن کنندههای فلورسنتی عمل شود، شید آن درخشانتر( brighter ) و تازه تر ( fresher) به نظر میرسد. از آنجا که منحنی انعکاسی یک سفید معمولی هیچگاه بطور کامل به 100% نمیرسد، استفاده از این مواد میتواند موجب ایجاد یک منحنی انعکاسی با بازتابش نزدیک به 100% و حتی در ناحیه آبی فراتر از 100 درصد شده و منجر به ایجاد یک اثر سفیدی مضاعف و درخشان بر ظاهر جسم گردد. از این رو این سازوکار موجب ایجاد دیدگاهی نوین از مفاهیم سفیدی میگردد. این مسئله در شکل 4 کاملا مشهود است.

مواد سفید کننده نوری در صنعت نساجی، به منظور کاهش هزینهها، صرفه جویی در مصرف آب ، کاهش مشکلات زیست محیطی غالبا هم زمان با عوام سفید کننده شیمیایی بر روی پارچه به کار برده میشوند بدون آنکه به ظاهر بافت و کیفیت منسوج صدمهای وارد کنند. لذا در فرآیندهای مداوک سفیدکنندههای نوری میتوانند به طور همزمان با آب اکسیژنه بر روی پارچه بکار گرفته شوند. در حالی که در صورت استفاده از کلریت سدیم، این مواد بعد از اتمام سفیدگری شیمیایی بکار برده میشوند.

سفید کنندههای نوری در الیاف مصنوعی

از آنجا که الیاف مصنوعی عمدتا به صورت سفید تولید شده و دارای ناخالصی بسیار کمی هستند اغلب نیاز به سفیدگری ندارند و در صورت لزوم مواد سفیدکننده شیمیایی بر روی آنها بکار گرفته میشود. لذا تنها برای ایجاد سفیدی بیشتر میتوان از مواد سفیدکننده نوری بر روی الیاف مصنوعی استفاده کرد. سفیدکنندههای توری که در صنعت نساحی بکار میروند اغلب هنگام پخت و سفیدگری و یا تکمیل به کالای نساجی اضافه میشوند. سفیدکنندههای نوری همچنین در رنگرزی توده ای (mass dyeing) و در پلیمریزاسیون الیاف مصنوعی به پلیمر اولیه افزوده میشوند که در این حالت اثر فلورسنس بطور یکسان در تمامی قسمتهای الیاف ایجاد میشود در حالیکه در روش رنگرزی اثر فلورسنس از سطح لیف تا مرکز لیف کاهش مییابد.

الف) الیاف پلیاستر

سفیدکنندههای فلورسنت که بر روی الیاف پلیاستر بکار میروند در آب نامحلول بوده و مانند یک ماده رنگزای دیسپرس در پارچه نفوذ میکنند. این مواد بوسیله نیروی واندروالس در لیف نگهداری میشود. سفیدکنندههای فلورسنت دیسپرس میتواند به روشهای رمق کشی، پر ترموزول و پد بخار بر روی پارچه پلی استر بکار گرفته شوند.

ب) اکریلیک

بر خلاف ظاهر سفید الیاف اکریلیک معمولی برخی از انواع آن دارای ته رنگ زرد و حتی مایل به قهوهای بوده که نیاز به سفیدگری شیمیایی دارد. میزان زردی ناشی از ناپایداری حرارتی اکریلیک در ارتباط با برخی از مواد سفیدکننده شیمیایی میتواند توسط سفیدکنندههای نوری کاهش یابد. پلی اکریلونیتریل با داشتن گروههای آنیونی به سفیدکنندههای فلورسنت کاتیونیک تمایل نشان میدهد. این سفیدکنندههای فلورسنت به روشهای رمق کشی، پدبخار، پدرول و همچنین شوک اسیدی بر روی اکریلیک بکار گرفته میشوند. پلیاسترهای شامل گروههای آنیونیک نیز میتوانند مانند اکریلیک با سفیدکنندههای فلورسنت کاتیونی سفیدگری شوند که در این حالت ثبات نوری بالاتری نسبت به اکریلیک خواهند داشت.

ج) نایلون

از آنجایی که عمل تثبیت حرارتی ممکن است باعث زردی پلیآمید شود لذا کالای نایلونی نیاز به سفیدگری شیمیایی و در صورت لوز سفیدکننده نوری دارد. برای سفیدگری الیاف نایلون میتوان عوامل سفیدکننده فلورسنت اسیدی در یک خمام اسیدی و یا نوع پراکنش در حضور پخش کننده و با روشهای مداوم و نیمه مداوم استفاده کرد. سفیدکنندههای فلورسنت دیسپرس عموما ثبات نوری حدود 3-4 و ثبات شستشویی 4-5 بر روی نایلون ایجاد نیکنند که نسبت به نوع اسیدی آن دارای ثباتهای بهتری هستند. نایلونها همچنین میتوانند با سفیدکنندههای فلورسنتی کاتیونی در دمای پایین و یا برخی سفیدکنندههای فلورسنتی مستقیم تحت سفیدگری قرار گیرند.

سفیده کنندههای توری در الیاف طبیعی

به دلیل اهمیت بالای الیاف طبیعی و وجود رنگدانهها بخصوص در ارتباط با الیاف سلولزی، استفاده از سفیدکنندههای نوری علاوه بر سفیدگری شیمیایی از اهمیت بالایی برخوردار است.

الف) الیاف سلولزی

سفیدکنندههای فلورسنتی بر روی سلولز مانند یک ماده رنگزای مستقیم عمل کرده و با ایجاد پیوندهای هیدروژنی، نیروهای واندروالس و برهم کنش دو قطبی با لیف پیوند برقرار میکند که جذب آنها تحت تاثیر دما، غلظت، الکترولیت و نسبت L:R قرار میگیرند. این سفیدکنندهها با دو روش رمق کشی و پد بر روی سلولز بکار برده میشوند.

ب) الیاف پشم

وجود خاصیت آمفوتریک، پشم را قادر میسازد تا بتواند با مواد بازی و اسیدی ترکیب شود. پشم با داشتن تعداد بیشتر گروههای بازیک با سفیدکنندههای فلورسنت اسیدی شامل گروههای سولفونیک یا کربوکسیلیک ترکیب شده و بواسطه پیوندهای نمکی زنجیرهای پپتیدی پشم با سفیدکنندههای فلورسنت و همچنین پیوندهای هیدروژنی اثر فلورسنس ایجاد نماید. مهمترین مشکل پشم وجود ته رنگ زرد یا کرم در اثر تابش نور خورشید است که این مسئله به رطوبت پشم، دما و PH آن بستگی دارد. سفیدکنندههای فلورسنتی با جدب پرتو UV خورشید اثر زردی را بر روی پشم افزایش میدهند.

ج) الیاف ابریشم

ماهیت پروتئینی فیبروئین در الیاف ابریشم موجب میشود که ابریشم با سفیدکنندههای فلورسنتی اسیدی و بازی سفیدگری شود. ابتدا ابریشم با پراکسید هیدروژن سفیدگری شده و سپس سفیدکننده فلورسنتی بر روی آن با دو روش رمق کشی و یا پد بکار گرفته میشود . در روش رمق کشی درجه بالاتری از سفیدی حاصل میشود. سفیدکنندههای فلورسنت همانند پشم باعث تسریع زردی در ابریشم میشوند. همچنین موجب کاهش استحکام بخصوص در خضور رطوبت میگردند.

نحوه عملکرد سفیدکنندههای نوری

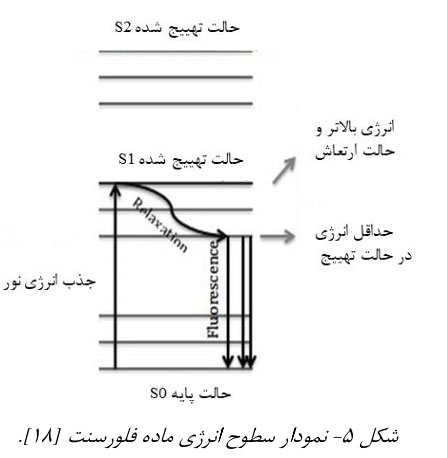

سفیدکنندههای نوری بر اساس پدیده فلورسنس عمل میکنند. لذا دانستن سازوکار فلورسنسی به درک عملکرد سفیدکنندههای نوری کمک میکند. توانایی یک ماده برای جذب نور در یک طول موج خاص و انتشار آن در طول موج بالاتر فلورسنس نامیده میشود. فعالیت فلورسنتها بر خلاف فسفرسنتها که انتشار با تاخیر دارند، طی یک مدت کوتاه بوده یا به عبارتی پاسخ انتشار سریع دارند.

هنگامی که نور به یک ماده فلورسنتی برخورد میکند، برخی از الکترونها انرژی را دریافت کرده و بخشی از انرژی به گرما تبدیل میکنند. لذا نور منتشر شده دارای انرژی کمتر و طول موج بالاتری میباشد. در مقابل، مواد غیر فلورسنتی نور را با طول موج کامل جذب کرده و انرژی آن را به گرما تبدیل میکنند و یا فورا انرژی را به وسیله انتشار نور در طول موجهای برابر با نور تابشی آزاد میکنند. به طور عمده سفیدکنندههای فلورسنتی، نورهای با طول موج کوتاه از طیف فرابنفش را جذب کرده و الکترونهایی که انرژی را جذب میکنند از حالت پایه S0 به حالت تهییج شده S1 میرسند. اثر فلورسنس زمانی رخ میدهد که الکترونها انرژی خود را در ناحیه آبی طیف مرئی از دست داده و به حالت پایه برگردند (شکل 5). متوسط عمر مولکولهای تهیج شده 9 تا 10 ثانیه است. هرچه این زمان کوتاهتر باشد بین طول موج فلورسنس و نور منتظر شده اختلاف کمتری بوده و اثر فلورسنس بیشتر خواهد بود زیرا زمان کمتری برای اتلاف انرژی بصورت حرارت وجود خواهد داشت.

ویژگیهای مواد سفیدکننده نوری

با توجه به کاربرد وسیع و ویژگیهای ظاهری مورد انتظار از مصرف سفیدکنندههای فلورسنتی، لازم است این دسته از مواد، منجر به هیچگونه تغییر رنگی بر روی زمینه کاربردی نشده و تحت شرایط جوی به محصولات رنگی نیز تجزیه نشوند. از طرف دیگر نباید در ناحیه طیف مرئی جذب داشته باشد. علاوه بر دو ویژگی بنیادی بالا، از درخشان کنندههای فلورسنتی که به طور خاص در منسوجات، مورد استفاده قرار میگیرند، داشتن ویژگیهایی چون، تمایل به جذب به منسوجات، اثر سفیدی و درخشندگی بالا، حلالیت و نفوذ پذیری مناسب، قدرت پوشانندگی، رمق کشی و یکنواختی خوب انتظار میرود.

همچنین سفیدکنندههای نوری باید نسبت به مواد تعاونی و مواد شیمیایی سفیدکننده احیایی و اکسیدکننده رایج سازگار بوده و در دمای بالا پاییداری خود را حفظ کند. تغییران زیادی در ثبات نوری درخشان کنندههای فلورسنتی وجود دارد بطوریکه ثبات نوری این مواد بر روی الیاف سلولزی پایین و بین 1 تا 3 ، بر روی نایلون حدود 4، برای اکریلیک 4-5 و بر روی پلیاستر حدود 7 میباشد. ثبات نوری پایین سفیدکنندههای نوری به علت جذب مداوم و انتشار نوزی که نتیجهاش تخریب شیمیایی آن است، اتفاق میافتد. ثبات شستشویی مواد سفیدکننده فلورسنتی در دمای شستشوی 40 درجه سانتی گراد خوب و تحت دمای 95 درجه سانتی گراد متوسط تا خوب گزار شده است. با وجود اینکه ثبات نوری و شستشویی خوب یک معیار ضروری برای مناسب بودن فنی سفید کنندههای فلورسنت در بستر به شمار میرود، این ثبات نوری و شستشویی ضعیف برای سلولزها، مشکلی ایجاد نمیکند زیرا هرگونه کاهش ثبات نوری بکاربرده شده در مراحل بعدی کنترل جبران خواهد شد. با این حال تلاش هایی جهت بهبود ثبات این دسته از مواد صورت گرفته است یکی از این راهها کاتیونی کردن پارچه سلولزی قبل از عملیات سفیدگری میباشد. به این ترتیب با افزایش جذب و پایداری عوامل سفید کننده بر روی پارچه، ثبات شستشویی افزایش مییابد.

همچنین با افزودن برخی پلیالهای خاص مانند پلیاتیلن گلیکول با وزن مولکولی بالا یا پلی وینیل الکل میتوان اثر این درخشان کنندهها را افزایش داد. از آنجا که برای دیدن اثر فلورسنس داشتن یک منبع نوری با پرتو UV لازم است و این اثر تحت منابع فاقد UV دیده نمیشود، بنابر این میتوان گفت که منسوج یا هر جسمی که تحت اثر سفیدکنندههای فلورسنتی قرار گرفته باشد تحت منبع نوری بدون و دارای UV متفاوت دیده میشود.

عوامل موثر بر کارایی سفیدکنندههای نوری

کارآیی درخشان کننده های نوری همچون دیگر مواد رنگزا تحت تاثیر عوامل مختلفی قرار داشته که از نظر کاربردی مهم هستند.

- اثر زمینه substrate

اثربخشی سفیدکنندههای بستگی فلورسنتی به نوع زمینه، شرایط اعمال و امکان تاثیرات متقابل( تعاملات احتمالی) با سایز اجزا تشکیل دهنده مانند رنگدانههای سفید یا جذب UV دارد. بطور مثال اثر انعکاس نور بر روی پنبه بسیار قویتر از پشم یا ویسکوز و دیگر الیاف سلولزی بازیافت شده است. همچنین زیر دست، نوع بافت و تراکم پارچه از عوامل تاثیر گزار در نور منعکس شده بوده لدا ادراک سفیدی موثر است. به طوری که پارچههای با بافت سادهتر و فشرده تر دارای انعکاس بالاتر بوده و زبری با میزان سفیدی درک شده، نسبت معکوس دارد. - غلظت (حد اشباع) ( saturation )

با وجود اینکه با افزایش غلظت سفیدکنندههای نوری، میزان سفیدی پارچه و قدرت خفاظت از پرتو UV افزایش مییابد اما سفیدکنندههای نوری در غلظتهای پایین موثرند. به عبارت دیگر یک حد بهینه برای هر سفیدکننده نوری وجود دارد که استفاده بیشاز آن موجب ایجاد یک اثر سبز greening effect بر روی زمینه شده که با کاهش اثر سفیدی همراه است و کمتر از آن حداکثر سفیدی مطلوب را ایجاد نمیکند. به عبارت دیگر مقدار نور بازتاب شده ناشی از وجود پدیده فلورسنس تا مرحلهای با افزایش غلظت ماده فلورسنتی، افزایش و پس از آن کاهش مییابد که به آن پدیده خاموش شوندگی quenching میگویند. با توجه به نوع سفیدکننده و قدرت سفیدگری آن، پارچه گاهی ممکن است تا 0.8 % و شویندهها ممکن است تا 0.2 % حاوی سفیدکننده نوری باشند. - روش کار

ایجاد اثر سفیدی مطلو، به استفاده از درخشان کننده فلورسنت بستگی دارد. معمولا با یک مقدار مشخص از سفیدکننده نوری، فرآیند رمق کشی نسبت به روش پد اثر سفیدی بیشتری در پارچه ایجاد میکند. - زمان

به طور کلی سفیدکنندههای نوزی دارای سرعت رمقکشی بالا میباشند. از این رو کنترل سرعت رمق کشی و افزایش زمان مهاجرت برای رسیدن به سفیدی مطلوب روی پارچه، امری ضروری به نظر میرسد.

بر اساس تحقیقی که در سال 2014 جهت بهینه سازی شرایط رنگرزی سفیدکنندههای نوری انجام گرفت زمان بهینه برای رنگرزی به روش رمق کشی، 40 دقیقه گزار شده است.

- دما

در بیشنر موارد درجه حرارت مطلوب برای سفیدگری پارچههای سلولزی با سفیدکنندههای نوری 40-60 درجه سانتیگراد است و افزایش بیشتر دما منجر به کاهش رمقکشی میگردد. در تحقیقی که در سال 2014 به منظور یافتن دمای سفیدگری بهینه برای سلولز انجام شد، بهترین دما 80 درجه سانتی گراد محاسبه گردید. با این حال دمای بهینه رنگرزی به نوع سفیدکننده و جنس منسوج بستگی داشته و توسط شرکت سازنده اعلام میشود. به طور مثال الیاف مصنوعی نظیر پلی استر دمای بالاتری برای سفیدگری نیاز دارد. - PH

پایداری شیمیایی، حلالیت و جدب سفیدکنندههای نوری به طور موثر به PH محلول بستگی دارد. اگر چه جذب عوامل فلورسنتی بر روی پشم و پلیآمید در PH اسیدی اتفاق میافتد اما عموما سفیدکنندههای نوری در محیطهای قلیایی بر روی سلولز حلالیت و عملکرد بهتری دارند. - کیفیت آب مصرفی

از آنجا که سفیدکنندههای نوری بر روی پارچهها رفتاری مانند مواد رنگزای دیگر دارند. لذا شرایط آب مصرفی میتواند بر میزان سفیدی درک شده از آن موثر باشد. بر اساس تحقیقات انجام شده، آب فاقد ناخالصی با میزان سختی کمتر، عملکرد نسبتا خوبی در سفیدگری پارچه پنبهای داشته و موجب ایجاد شاخص سفیدی بالاتر میگردد. - نمک

به منظور افزایش و همینطور کنترل سرعت رمق کشی سفیدکنندههای فلورسنتی بر روی پارچه سلولزی از نمک استفاده میشودو لذا میزان نمک مصرفی میتواند بر سفیدی نهایی موثر باشد.

کاربردهای سفیدکنندههای نوری

حضور سفیدکنندههای نوری را میتوان در هر آنچه که سفیدتر از حالت واقعی به نظر برسد، جستجو کرد. مواد شوینده بهترین مکان برای پیدا کردن سفیدکنندههای نوری هستند. به طور معمول درخشان کنندهها به منظور جایگزین کردن اثر سفیدی، در طول شستشو و تمیز نشان دادن ظاهر لباس به شوینده های لباسشویی اضافه میشوند. به عبارت دیگر وظیفه سفیدکنندههای نوری در شویندهها، تامین، خفظ و نگهداری سفیدی منسوجات در شستشوهای مکرر میباشد. در حالیکه افزودن سفیدکنندههای نوری در عملیات تکمیلی و رنگرزی پارچه به منظور برطرف کردن ته رنگ زرد پارچه و ایجاد اثر سفیدی مضاعف میباشد. طبق آماری که در سال 2006 ارائه شده، صنعت نساجی 25% از مصرف جهانی سفیدکنندههای نوری را به خود اختصاص داده است. روشن کنندههای نوری در اغلب بسترهای پلیمری مانند پلیاستر، پلی کربنات، پلی آمید، اکریلیک، پلی یورتانهای ترموپلاستیک، پلی وینیل کلراید، پلی اولفینها، چسبها، درزگیرها و دیگر مواد آلی استفاده میشوند. شویندههای لباسشویی، محصولات آرایشی و بهداشتی، پارچه، به ویژه کاغذهای با وضوح بالا مانند بسته بندی مواد غذایی، کاغذهای چاپگر، کاغذ توالت، پلاستیکها، فرش، مسواک، بادبان، کفش، دکمه، لوازم خانگی، چرم مصنوعی، رنگهای نقاشی و ساختمانی، لوازم ورزشی مانند توپ گلف و کفشهای ورزشی، جوهرهای چاپ، محلولهای فتو پروسسینگ و لاکهای روشن ورنگی، از جمله محصولاتی هستند که حاوی سفیدکنندهها به منظور کسب اثر سفیدی و یا درخشندگی بیشتر میباشند. از دیگر کاربردهای سفیدکنندههای نوری استفاده از آنها به عنوان ردیابهای UV در روشهای تشخیص پزشکی، رصد کردن باکتریهای سیستمهای آبرسان و فاضلاب، فیلترهای حفاظتی UV، شناسایی سریع چاپهای امنیتی یادداشتهای بانکی، اسکناسهای تقلبی و دیگر ابزارهای حقوقی و مالی، حفاظت و نگهداری آثار هنری و کشتن آفت کشاورزی میباشد.

طبقه بندی سفیدکنندههای نوری

طبقه بندی درحشان کنندههای فلورسنت میتوان بر اساس کاربرد و یا ساختار شیمیایی آنها انجام گیرد.

کاربرد

- درخشان کنندههای افنیته دار Direct ( substantive) brighteners

عوامل درخشان کننده نوری مستقیم عمدتا محلول در آب بوده و برای روشن کردن الیاف طبیعی و برخی اوقات برای الیاف مصنوعی مانن پلیآمیدها استفاده میشوند.

الف) نوع دی سولفونیک: این گروه شامل دو عامل سولفونیک بوده و برای پلیآمید، ابریشم و نایلیون در PH اسیدی مناسبند.

ب) نوع تترا سولفونیک: این گروه با چهار عامل سولفونیک و حلالیت خیلی خوب، و برای الیاف سلولزی و همچنین کاغذ در PH قلیایی مناسب میباشند.

ج) نوع هگزا سولفونیک: این گروه دارای 6 عامل سولفونیک و حلالیت عالی بوده و برای پوشش سطوح شبیه به کاغذ فتوگرافی مناسب هستند. - درخشان کنندههای دیسپرس

عوامل درخشان کننده نوری دیسپرس عماما در آب نامحلول بوده و میتوانند به عنوان ماده رنگزای پخش شده در یک محیط آبی، و همچنین در رنگرزی تودهای بکار گرفته شوند. این درخشان کنندهها به صورت مواد پخش شده بر روی الیاف سنتتیک مانند پلی آمید، پلی استر و استات وارد شده و به وسیله نیروی واندروالس نگهداری میشوند.

ساختار شمیایی

پدیده فلورسنس به وسیله جذب پرتوهایی که انرژی بالایی دارند توسط مولکولها و بازتابش این پرتوها با انرژی پایینتر و انتقال به طول موجهای بالاتر همچنین تبدیل انرژی به انرژی جنبشی، تولید میشود. برای فعال کردن یا قادر ساختن مواد به انجام چنین عملکردی، مولکولها باید بر اساس ساختارخاصی قرار گیرند. با وجود اینکه برخی ترکیبات دارای خاصیت فلورسنت میباشند اما ممکن است به عنوان یک سفیدکننده مناسب نباشند. به طول مثال اسید آنترانیلیک یک ترکیب آلی با فرمول شیمیایی C6H4(NH2)COOH است که در حالت خاص به صورت جامد و سفید در شکل تجاری زرد رنگ است. مولکولی شامل یک حلقه بنزن با دو گروه عاملی مجاور، یک اسید کربوکسیلیک و یک آمین است که در حالت محلول در ناحیه آبی و بنفش اثر فلورسنس قوی دارد اما به عنوان یک سفیدکننده کارآیی ندارد. اکثر روشنکنندهها به سختی در فرم پودر فلورسنت میشوند و اثر فلورسنس آنها تنها در حالت محلول ظاهر میگردد. در مقابل برخی از انواع درخشان کنندههای فلورسنت نیز وجود دارند که در حالت محلول هیچ خاصیت فلورسنتی نشان نمیدهند و تنها زمانی که بر روی پارچه بکار برده میشوند، اثر خود را نمایام میسازند. بنابراین اثر فلورسنس نه تنها به ساختار مولکول، بلکه به حالت و وضعیت آن در بستر نیز بستگی دارد.

لذا اثر مناسب یک ماده فلورسنت به عنوان یک سفیدکننده تنها بعد از استفاده در پارچه تعیین شود. عوامل شیمیایی سفید کننده فلورسنت، اغلب ترکیبات آروماتیک و حلقوی هستند و عملا شامل سیستمهای حلقهای به هم فشردهای حاوی یک زنجیره متوالی شامل تعداد قابل توجهی پیوندهای مزدوج دوگانه، گروههای اتیلن و دی آزومتین یا گروههای کربونیل هستند که میتوانند به وسیله پرتو UV تهییج شوند. وجود این پیوندهای دوگانه یکی از ویژگیهای کهم این ترکیبات میباشند. سفیدکنندههای نوری با توجه به ساختار شیمیایی خود به دستههای مختلفی تقسیم میشوند به طوری که خدود 400 نوع انواع درخشان کننده در کالرایندکس وجود دارد اما کمتر از 90 تای آنها تولید شده و تنها تعداد انگشت شماری از نظر تجاری مهم هستند. درخشان کنندههای نوری به صورت عمده بر پایه استیلبن stilbene، کومارین coumarin، پیرازولین pyrazoline، نفتالیمید naphtalimide و نفتوکسازولین naphtoxazoline هستند، که همگی ترکیبات آلی شامل حداقل4 پیوند دوگانه مزدوج میباشند. اما در یک دسته بندی دقیقتر میتوان سفید کنندههای نوری را در دو طبقه بزرگ جای داد:

ترکیبات کربوسیکلیک

سفیدکنندهها در این دسته دارای درجه بالای سفیدی بوده و در مواد شوینده، پلاستیک و مواد پلی استری استفاده میشود.

استیلبنها

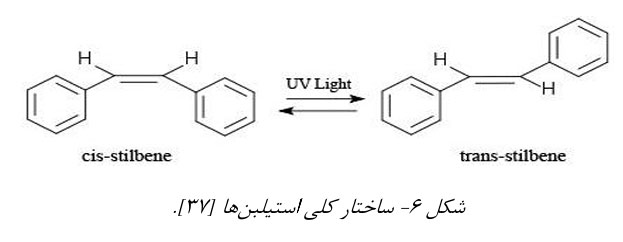

استیلبن یک دی آریل اتین است که نام آن از واژه یونانی stilbos به معنای درخشان گرفته شده است. نزدیک به 80% تولیدات سفیدکنندههای نوری از مشتقات استیلبن هستند که در فرم ترانس در دو حالت مایع و پودر ساخته میشوند. از مشکلات سفیدکنندههای استیلبنی تبدیل شکل ناپایدار ترانس در مجاورت نور به شکل پایدار سیس میباشد. به همین دلیل حالت مایع میتواند آن را در مقابل نور محافظت کند. این گروه عمدتا شامل ترکیبات عیر یونی مطابق شکل 6 و با سیستم گستردهای از پیوندهای مزدوج میباشد. آنها به طور خاص سفیدگری پلیاسترها، پلیآمیدها، استات سلولز و پلی وینیل کلراید مناسب هستند.

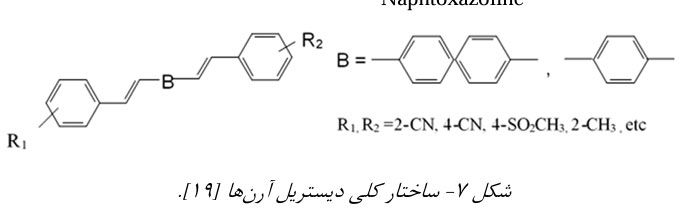

دیستریل آرنها

طبقههای غیر یونی دیستریل آرنها، سفیدکنندههای عالی برای پلیآمیدها، استات سلولز و پلاستیکها با ساختار 7 هستند. دیستریل آرنها آنیونیک شامل گروههای اسید سولفونیکی هستند که دارای پایداری نسبتا بالا بوده و هنگام استفاده در مواد شوینده روی نایلون و پنبه رمق کشی میشوند. یکی دیگر از مزایای این ترکیبات تبدیل پیوندهای اتیلن در فاضلابها و در حضور نور و اکسیژن، به ترکیبات اسید سولفوکربوکسیلیک، با وزن مولکولی کمتر میباشد. محصولات کاتیونی برای سفیدگری سلولز، پلی اکریلونیتریل و پلیآمیدها، همچنین برای استفاده در مواد شوینده به همراه نرم کنندههای کاتیونی بسیار مفید هستند.

ترکیبات حلقوی استخلاف شده با استیلبن، استایرن و اتیلن

گروههای حلقوی اثر فلورسنت سیستمهای مزدوج را تقویت کرده و آنها را به طول موجهای بالاتر انتقال میدهد.

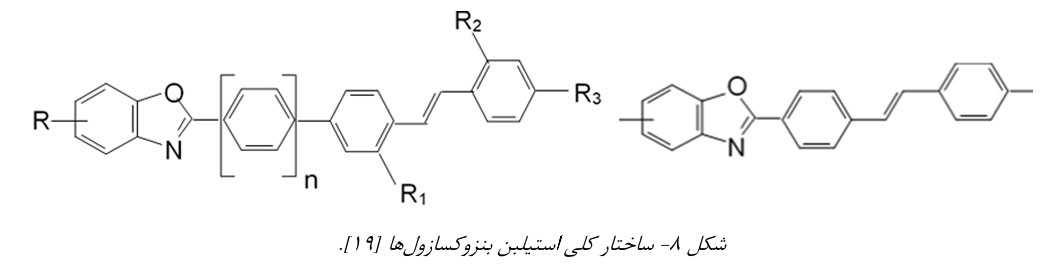

الف) استیلبن بنزوکسازول

این طبقه از سفیدکنندههای نوری، برای الیاف مصنوعی مانند پلیآمیدها و استات سلولز بالاخص برای پلیاستر با داشتن ثبات نوری بالا مناسب میباشند. استیلبن بنزوکسازولهای غیر یونی برای کار با دمای HT و ترموزول گزینه خوبی هستند (شکل 8).

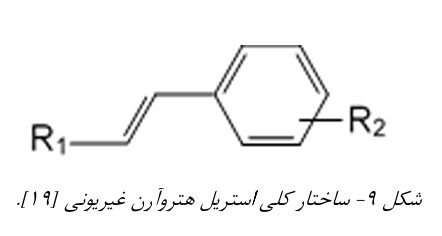

ب) استریل هتروآرنها

استریل هتروآرنهای آنیونی و کاتیونی از عوامل سفیدکننده فلورسنت به شمار میآیند. همچنین استریل هتروآرنهای غیر یونی با ساختار کلی زیر برای سفیدکردن الیاف مصنوعی از قبیل پلیاسترها، پلیآمیدها و استات سلولز مفید هستند (شکل 9).

هترو آرنها با یک یا دو پل اتیلن

سفیدکنندههای فلورسنت بر پایه هترو آریل اتیلن و بوتادین عمدتا غیر یونی بوده و با داشتن ثبات نوری و مقاومت حرارتی بالا نقش مهمی به عنوان سفیدکنندههای نوری پلی استر دارند. به طوری که برای دو روش HT و ترموزول مناسب میباشند. همچنین میتوانند برای چاپ انتقالی استفاده شوند. هتروآرنهای غیر یونی با دو پل اتیلن، از دیگر سفیدکنندههای پلیاستر با کارایی بالا بوده و برای سفیدگری پلیآمیدها، استات سلولزها و پلاستیکها از قبیل پلیوینیل کلریذ و پلی اولفینها مناسب میباشند. خواص آنها با کربوکسیلیک دیستریل آرنها قابل مقایسه بوده و روش تهیه پیچیدهای دارند. هتروآرنهای آنیونی با دو پل اتیلن نیز با داشتن گروههای اسیدسولفونیک در شویندهها، کاغذ و پارچه کاربرد داشته و همچنین بر روی پنبه و نایلون دارای قدرت سفیدگری بالایی میباشند.

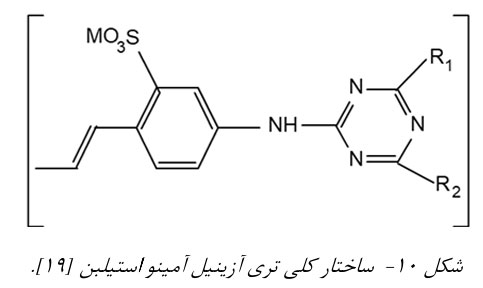

تری آزینیل آمینو استیلبن

1،3،5- تری آزینیل مشتق شده از 4، 4 دی آمینو استیلبن و 2،2 دی سولفونیک اسید مهمترین دسته سفیدکنندهها از نظر حجم هستند. این سفیدکنندهها اولین بار در سال 1940 به بازار عرضه شدند. تری آزینیل امینو استیلن با فرمول شکل 10 برای سفیدگری پنبه، پارچههای تکمیل رزین، الیاف سلولزی بازیافته و پلیآمیدها و همچنین در شویندهها استفاده میشوند.

ترکیبات حلقوی

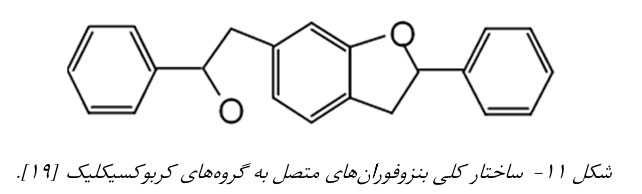

فوران و بنزوفورانها

فوران و بنزوفورانها ساختارهای مهمی در ترکیب با سیستمهای کربوکسیلیک و حلقوی برای تهیه ترکیبات فلورسنت مزدوج هستند. مهمترین طبقه این گروه عبارتند از فنیل فورانیل و بنزوفورانیل بنزیمیدازولها که به واسطه درجه بالای سفیدی، ثبات نوری خوب و پایداری در مقابل کلریت مشخص میشوندو سولفوناتهای مشتق شده از بنزوفورانهای متصل به گروههای کربوکسیکلیک به عنوان سفیدکننده پنبه و پلی آمید و بنزودی فورانها از ساختار داده شده با گروههای سیانو یا کربوکسیلیک استر برای سفیدگری پلیاستر، پلیاستیرن و پلی وینیل کلراید پیشنهاد شده است (شکل11).

محصولات غیر یونی حلقوی استخلاف شده با فورانها به عنوان سفیدکننده برای پلیاستر و پلی اکریلونیتریل و ترکیبات غیر یونی حلقوی استخلاف شده با بنزوفورانها به عنوان سفیدکننده برای پلیاستر، پلیآمید، استات سلولز و پلی وینیل کلراید به کار میروند. ترکیبات حلقوی استخلاف شده نیز با فورانها برای سفیدگری پلیاکریلونیتریل و سلولز استات بکار میروند.

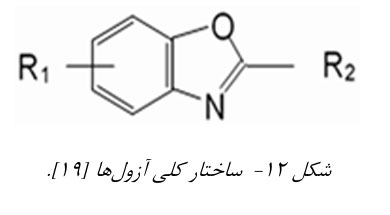

آزولها Azoles

به دلیل سادگی نسبی سنتز حلقه بنزوکسازول، سفیدکنندههای غیر یونی عمدتا از این سه دسته فراهم میشوند. این گروه دارای خواص نوری برجسته بر روی پلیاستر میباشد. آزولهای کاتیونی با فرمول کلی زیر برای سفیدگری الیاف اکریلیک مناسب هستند (شکل12).

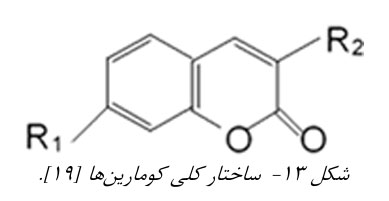

کومارینها

کومارینهای غیر یوتی به طور خاص برای پلیاستر، پلیآمید، استات سلولز، پلی اولفین و پلی وینیل کلریدها استفاده میشوند. کومارینهای کاتیونیک دارای ثبات نوری خوب و پایداری کلریت بالا بوده و برای سفیدگری پلی اکریلونیتریل و استات سلولز بکار میروند این ترکیبات میتوانند به یک حلقه و یا به یک زنجیره جانبی پایه متصل شوند. عموما سفیدکنندههای بر پایه کومارین شامل سوفونیک اسیدهایی هستند که بر روی پنبه و پلی آمید دارای ثبات شستشویی بالا میباشند(شکل 13).

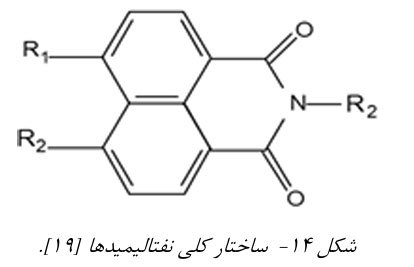

نفتالیمیدها

سیستم حلقه نفتالیمید دارای پایداری بالا، ثبات نوری و پایداری کلریت خوب میباشد و تنها عیب آن ضریب انقضا مولکولی پایین است (شکل14).

ان-آلکیل نفتالیمیدها بطور خاص، برای زمینههای پلیاستر استفاده میشوند. اما میتوانند برای سفیدگری استات سلولز، پلی وینیل کلراید، پلیآمیدها و پلی اولفینها نیز بکار میروند. نفتالیمیدهای محلول در آب و کاتیونی، سفیدکنندههای با ثبات نوری بالا و پایدار در برابر کلریت بوده و برای سفیدگری پلی اکریلونیتریل مناسب میباشند. آنها برای سفیدگری پشم و پلیاستر نیز پیشنهاد میشوند.

نتیجهگیری

مواد سفیدکننده نوری از خانواده مواد رنگزا بوده که تمایل مشخصی به الیاف دارند. این ترکیبات با جذب پرتوهای فرابنفش و نشر آن در طول موجهای بالاتر (حدودا 50 تا 100 نانومتر بالاتر) باعث تقویت محدوده بازتابش جسم در نواحی آبی از نور مرئی شده که در نهایت منجر به درک ظاهر سفیدی از جسم میشود. ترکیبات و ساختار مختلفی برای معرفی این مواد گزارش شده است که از آن جمله میتوان به ترکیبات بر پایه استیبلن، کومارین، پیرازولین، نفتالیمید و نفتوکسازولین اشاره کرد. این مواد اصولا برای افزایش ظاهر سفیدی الیاف طبیعی بخصوص الیاف پنبه بسیار مورد استفاده قرار میگیرند. اگرچه در پارهای موارد الیاف مصنوعی نیز با ترکیبات سفیدکننده خاص خود سفیدگری میشوندو