چاپ پیگمنت روی پارچه

چاپ پارچه پیگمنت و انواع آن

انواع پیگمنت

پیگمنتها به دو دستهٔ معدنی و آلی تقسیم میشوند در گذشته بیشتر پیگمنتها بنیان معدنی داشتند مثل pbc2o4 یا chrome yellow ولی از اواسط دههٔ 1930 پیگمنتهایی به بازار عرضه شد که غالبا بنیان آلی داشتند.

پیگمنتها تمایلی به اتصال به کالا ندارند و اتصال آنها به صورت مکانیکی میباشد و با یک بیندر اینکار انجام میشود.به همین دلیل پیگمنتها قابلیت چاپ بر روی هر نوع کالایی را دارند و جنس مطرح نیست فقط بیندرها متفاوته.پیگمنتها را برای چاپ پارچههای طبیعی مصنوعی و مخلوط این دو استفاده میکنند.چون پیگمنت با کالا واکنش نمیدهد و در واقع روی سطح میماند در نتیجه زیردست هم دارد که حالا بستگی به کیفیت خمیر چاپ میتواند متفاوت باشد.

اکثرا پارچههایی که ارزش هزینه بری نداشته باشند از پیگمنت استفاده میکنند.کار کردن با پیگمنتها خیلی راحت میباشد.چون بعد از تثبیت نیاز به شستشو هم نداریم.

+ پیگمنتها ثبات سایشی پایین و ثبات نوری خوبی دارند.

+ غلظت دهندههای مناسب جهت پیگمنتها میتواند امولسیون: آب و نفت یا بنزین و نیمه امولسیون که شامل یک غلظت دهندهٔ طبیعی یا مصنوعی میباشد. اکثرا آلجینات سدیم و غلظت دهندههای مصنوعی میباشد.

+ از جمله مواد دیگر مورد استفاده در خمیر چاپ پیگمنت آمونیاک میباشد

در خمیر چاپ پیگمنت از کاتالیزور نیز استفاده میشود مخصوصا مواقعی که امکان افزایش دما نباشه.

+ یه نکتهٔ دیگه ام این که پیگمنتها در برابر پرکلرواتیلن ناپایدار اند در نتیجه ثبات خشکشویی ندارند

+ و در بعضی مواقع برای بهبود زیر دست در خمیر چاپ از نرم کن کاتیونیک نیز استفاده میشود

+ از فیکسه کننده نیز جهت افزایش ثبات سایشی استفاده میشود که بروشور و ساختار هر کدام از این ارسال شده است.

سوال: مگه نباید غلطت دهنده آخر سر از کالا خارج بشه. پس چرا شستشو لازم نداریم؟

باید غلظت دهنده در شستشو خارج بشود اما وقتی از امولسیون استفاده میشود غلظت دهنده ایی در خمیر نیست و آب و نفت در مرحلهٔ خشک کردن و تثبیت بخار شده و از پارچه خارج میشود و غلظت دهندههای مصنوعی نیز به دلیل آنکه مادهٔ جامد خشک کمی دارند زیر دست ایجاد نمیکنند و ونیاز به صرف هزینه و مرحله شستشو ندارند.

چاپ کالای نساجی با رنگ های پیگمنت

رنگ های پیگمنت معمولآ برای چاپ انواع کالاهای نساجی به کار می روند و پارچه هایی که امروزه بیشتر با رنگ های پیگمنت چاپ می شوند به شرح زیر می باشند.

۱- پارچه پنبه خالص

۲- پارچه ویسکوز خالص

۳- پارچه پلی استر ویسکوز + پلی استر پنبه

پس از آماده کردن پارچه برای چاپ بایستی خمیر چاپ تهیه شود که معمولا خمیر مادر (سفید) بدون رنگ تهیه میشود و در هنگام نیاز رنگ بیندر اضافی و یا آمونیاک اضافه کرده و هم زده و خمیر چاپ آماده شده که معمولا خمیر چاپ از مواد زیر تشکیل شده است.

الف- نسخه بدون نفت

- آب

- بیندر

- غلظت دهنده

- آمونیاک

- ph در محدوده 8.5 تا 9.5

ب- نسخه با نفت

- آب Xگرم در کیلو

- نفت 700 گرم در کیلو

- امولگاتور خالص 1.5 گرم در کیلو

- بیندر 50 تا 150 گرم در کیلو

- فیکسه کننده 5 تا 10 گرم در کیلو

- رنگ Y گرم در کیلو

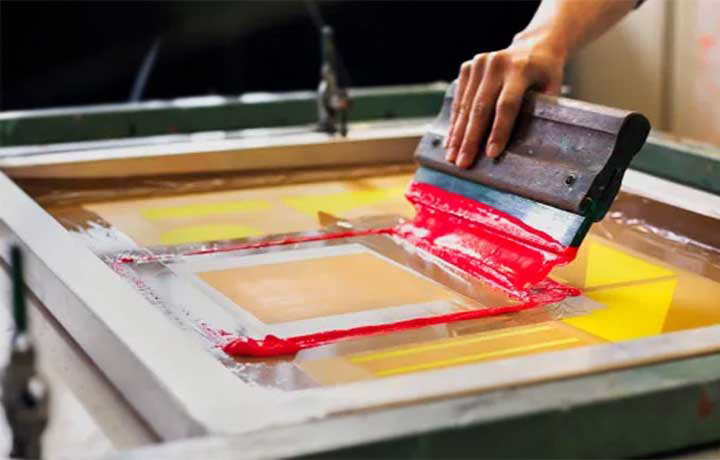

اول با آب و نفت و امولگاتور امولسیون تهیه کرده و سپس بیندر و سایر مواد را اضافه کرده و هم زده و آماده چاپ میشود. سپس چاپ کرده، خشک کرده و در حرارا 160 درجه به مدت 3 دقیقه فیکسر میکنند.

آماده کردن کالا برای چاپ

۱- کنترل پارچه

۲- پرزسوزی

۳- آهار گیری

۴- سفیدگری در صورت نیاز

۵- مرسریزه در صورت نیاز

ساختار و مکانیزم بیندر

همانطور که اشاره شد عامل نگهدارنده پیگمنتها بیندر (بایندرها) هستند

بیندرها معمولا بر پایههای زیر میباشند :

1. کوپلیمریست امولسیونی بر پایه آکریلات خود سخت؛

مثل Imperon – binder

پی اچ: 5

سرشت یونی ؛ آنیونیک

درصد جامد 45 درصد

2. بیندرهای بوتا دی ان مانند Imperon – Binder 5161

درصد جامد تا50درصد

در این بخش ضمن معرفی مکانیزم از بیندرهای شناخته شده آلمانی هم جهت آشنایی بیشتر نام میبریم.

بیندر در روند پایدار شدن تشکیل یک پوشش (فیلم) پلیمری میدهد که این فیلم رنگدانه پیگمنت را به سطح کالا میچسباند .

مراحل تشکیل فیلم بیندر شامل دو مرحله است:

مرحله اول :

در مرحله نخست آب و مواد سطح فعال توسط حرارت در پایداری و یا جذب پارچه بر طرف میشود و با بالا رفتن ماکرو مولکول بیندر حالت ژله ایی بخود خواهد گرفت .

مرحله دوم :

ذرات ژله ایی بهم نزدیک میشوند و تشکلیل فیلم پیوسته میدهند .

√√ مقاومت بیندر در روی پارچه در برابر عواملی مانند نور، سشستشو و سایش تا اندازه ایی بستگی به نوع بیندر به کار رفته خواهد داشت .

مواد را زیر میکسر بمدت زمان 3 تا 5 دقیقه میکس کرده ومیتوان به آن فیکسه مخصوص رنگهای پیگمنت را افزود. فیکسه کنندهها مانند

Acrafix FD از شرکت بایر آلمان Bayer

Acramin F بسیار سریع پلیمر میگردد.

Acramin FD در دمای معمولی به صورت رزین روی پارچه پایدار میگردد از همین رو برای چاپ با شابلون مناسب است.

Acramin SLN در دمای بالا همرا با اصطلاحا تنوری کردن Baking بصورت رزین درآمده و ماندگاری خوبی دارد.

با توجه به موارد گفته شده بالا میتوان روش کار را به روش زیر شرح داد :

( مقدار بیندر مصرفی معمولا تجربی است و نسخه زیر بصورت استاندارد بیان شده)

روش کار :

برای زمینههای سیر اندازه کاربرد بیندر 30 تا 100 درصد برای زمینههای میانه 15 تا 30 درصد و برای زمینههای روشن تا 15 درصد از بایندر استفاده میشود.

یک نسخه استاندارد

رنگ پیگمنت X گرم

بیندر. 200 تا 250 گرم

غلظت دهنده. 700گرم

اوره 50 گرم

نرم کننده 20 گرم

آب به اندازه

——-

جمع = 1000 گرم

نکته ۱۳۰۱ – پیگمنت ها در آب نامحلول هستند و هیچ تمایلی به نفوذ در الیاف از خود نشان نمی دهند و به همین دلیل باید توسط یک ماده واسطه چسبنده روی کالا متصل شوند . ماده واسطه چسبنده مواد رنگزای پیگمنت روی کالا ٬ بیندر یا رزین نام دارد که توسط حرارت ٬ پلیمریزه شده و ذرات پیگمنت را روی الیاف نگه می دارد. بیندرها با ساختمان شیمیایی مختلف ٬ قدرت چسبندگی متفاوتی دارند .

نکته ۱۳۰۴ – در رنگرزی کالای پنبه ای با مواد رنگزای پیگمنت ٬ به علت تشکیل یک لایه رزین ( بیندر ) بر روی کالا ٬ زیر دست کالای نساجی دستخوش تغییر می شود ٬ که نوع و میزان این تغییر ٬ به نوع رزین بستگی دارد .

نکته ۱۳۰۵ – در رنگرزی کالای پنبه ای با مواد رنگزای پیگمنت ٬ برای افزایش خاصیت نرمی زیر دست پارچه ٬ معمولا مقداری نرم کننده اضافه می کنند .

نکته ۱۳۳۶ – ثبات شستشویی کالای رنگرزی شده با پیگمنت نسبتا متوسط است .

نکته ۱۳۳۷ – ثبات نوری کالای رنگرزی شده با پیگمنت زیاد است .

نکته.۱۳۳۸ – به طور کلی ثبات شستشویی و نوری کالای رنگرزی شده ٬ به غلظت رنگ پیگمنت بستگی دارد .

نکته ۱۳۳۹ – برای رنگرزی کالای سلولزی با پیگمنت ٬ معمولا از دستگاه فولارد استفاده می شود .

نکته ۱۳۴۰ – در نسخه ی رنگرزی کالای سلولزی با پیگمنت ٬ مقدار بیندر به جنس کالا ٬ عمق رنگ ٬ زیر دست مطلوب و خواص ثباتی کالا بستگی دارد .

نکته ۱۳۷۱ – یک نمونه نسخه ی رنگرزی کالای سلولزی با پیگمنت با دستگاه فولارد عبارت است از :

پیگمنت. X گرم .

بیندر. ۳۰ تا ۲۰۰.

فسفات دی آمونیوم. ۵ تا ۲۰.

آب. Y.

جمع ۱۰۰۰.

نکته ۱۳۷۲ – در رنگرزی کالای سلولزی با مواد رنگزای پیگمنت ٬ کالای آغشته شده در فولارد ٬ ابتدا خشک و سپس در معرض حرارت تثبیت می شود .

نکته ۱۳۷۳ – در رنگرزی کالای سلولزی با مواد رنگزای پیگمنت ٬ شرایط تثبیت به نوع و جنس کالا و رزین استفاده شده بستگی دارد .

نکته ۱۳۷۴ – در رنگرزی کالای سلولزی با مواد رنگزای پیگمنت ٬ درجه حرارت و زمان لازم معمولا به صورت زیر است :

۵ دقیقه در ۱۴۰ درجه سانتی گراد .

یا ۲دقیقه در۱۷۰ درجه سانتی گراد. یا ۱ دقیقه در ۱۸۵ – ۲۰۰ درجه سانتی گراد .

نکته ۱۳۷۵ – مزایای رنگرزی پیگمنت نسبت به سایر مواد رنگزا عبارت است از :

الف- مواد رنگزای پیگمنت به دلیل اتصال به کالا با یک ماده واسطه و تشکیل یک لایه روی پارچه ٬ بستگی چندانی به نوع الیاف ندارند و آن ها را می توان تقریبا برای رنگرزی همه ی الیاف به کار برد .

ب- در سایر مواد رنگزا ٬ شستشو یکی از مراحل ضروری است ٬ ولی در رنگرزی با پیگمنت ٬ مرحله ی شستشو حذف می شود . زیرا تمام پیگمنت ها با رزین به روی کالا یک فیلم تشکیل داده و همانند رنگرزی های دیگر نیاز به شستشو برای زدودن مواد رنگزای اضافی نیست. .

نکته ۱۴۰۶ – نام تجارتی پیگمنت ساخت شرکت هوخست ( HOE ) آلمان ٬ IMPERON. است .

نکته ۱۴۰۷ – نام تجارتی پیگمنت ساخت شرکت بایر ( BAY ) آلمان ٬ ACRAMIN است .

نکته ۱۴۰۸ – نام تجارتی پیگمنت ساخت شرکت ب. آ. اس. اف ( BASF ) آلمان ٬ HELIZARIN است

نکته ۱۴۰۹ – نام تجارتی پیگمنت ساخت شرکت تی تی سی ( TTC ) انگلستان ٬ AQUARIN است .

نکته ۱۴۱۰ – نام تجارتی پیگمنت ساخت شرکت آی . سی. آی ( I C I ) انگلستان ٬ MONAPRINE است.

چاپ پیگمنت

همانطور که میدانیم مهمترین بخش کارکرد یک فرمول خوب پیگمنت داشتن PH مناسب میباشد و آمونیاک برای بالا بردن ph میباشد یکی از ضروری ترین لوازم جهت کارکردن با پیگمنت داشتن یک PH سنج است.

حداکثر میزان استفاده از جوهرهای پیگمنت 50 گرم در کیلو میباشد اما جوهرهای خوب حداکثر 20 گرم اما زمانی شید رنگ خوب و قوی داریم که PH روی 8 یا 8.5 تنظیم باشد.

سوال: برای الیافی که به ph حساسند چطور؟

در مورد الیاف ph پایین که محیط اسیدی است مشکل ایجاد میکنه نه PH بالا که قلیایی است.

سوال: این PH چه تاثیری روی شید رنگ پیگمنت دارد؟

اگر با خمیر پیگمنت کار کرده باشید زمانی پیش میآید که با اضافه کردن جوهر خمیر شما شل یا سفت میشود و این همان پایین آمدن یا بالا رفتن PH است که اگر درست نباشد رنگها کدر و کم جون خواهند شد.

سوال: میزان 8 تا 8.5 برای خمیر حاوی پیگمنت است یا خمیری که هنوز پیگمنت به آن اضافه نشده است؟

مقدار ph مناب برای خمیر چاپ را 8 الی 9 تنظیم میکنند تورم غلظت دهنده مصنوعی را تکمیل نماید زمانی که ph خمیر پایین باشد، از ایجاد پیوندهای زودهنگاک در بایندر جلوگیری میکند

سوال: من فکر میکردم آمونیاک برای جلوگیری از گرفتگی شابلون است؟

معمولا مقداری گلیسیرین (20 تا30 گرم در کیلو) برای این مورد استفاده میشود.

یکی از مهمترین اصول کارکرد خوب پیگمنت نگهداری کلیه موواد در دمای بین 5 تا 25 درجه میباشد اگر بیندری از محل کارخانه تا انبار یا در انبار بالا و پایین دمای ذکر شده را تجربه کرده باشد از نظر کارکرد با مشکلات بسیاری روبرو خواهید شد.

سوال: از نشانههای ناکارآمدی بیندر چی هست؟

در واقع کلیه واتر بیسها در زمان حمل باید با دو لایه پشم شیشه فویل دار شرینک شوند و در انبار کارخانه نیز باید این دما رعایت شود.

سوال: اگر بیندر در شرایط اسیدی ژلهای میشه پس چرا ph خمیر چاپ 8-9 تنظیم میشود؟

با استفاده از کاتالیزور که نمکهای اسیدساز هستند و در حرارت بالا تولید اسید میکنند. این برای قبل از چاپ هستش تا بیندر زودتر از موعد عمل نکند.

بنظر من استفاده از آمونیاک موجب دوری از ph اسیدی و سفت شدن خمیر میشه و در عیر اینصورت گرفتگی سوراخهای شابلون دور از انتظار نخواهد بود.

در تکمیل بحث در خمیر چاپ پیگمنت از نمکهای اسیدساز به عنوان کاتالیست استفاده میشود. این نمکها در حرارت تجزیه شده و با آزادکردن اسید و اسیدی کردن محیط پلیمریزه شدن منومرهای بیندر رو سرعت میبخشند. مانند دی آمونیوم فسفات. در صورت عدم استفاده از نمک آزاد کننده اسید، ثبات سایشی در شرایط یکسان در مقایسه با نمونهای که حاوی نمک آزاد کننده اسید بوده، اندکی کمتر است. دلیلش اینه که بیندر نتونسته لایه نگهداری موثری روی سطح ایجاد کند.

سوال: در بالا اشاره شد که افزودن گلیسیرین از گرفتگی شابلون جلوگیری میکند، به طور کلی اوره و گلیسیرین مواد جاذب رطوبت در خمیرچاپ هستند و به جذب بیشتر رنگینه و نثبیت بهتر کمک میکند. پس اوره هم میتواند مثل گلیسیرین از گرفتگی شابلون جلوگیری کند یا اثرشون متفاوته؟

درسته جاذبالرطوبه هستند، گلیسیرین در چاپ پیگمنت و اورینت خاصیت روان کنندگی داره و جواب خوبی هم میدهد اما این موضوع را بشخصه من با اوره امتحان نکردم.

+ گلیسیرین علاوه بر جاذب الرطوبه بودن خودش یه حالت روغنی دارد که به روان کنندگی کمک میکند. ولی مکانیزماش با اوره فرق میکند و به نظرم عمل اوره (افزایش جذب رنگ در دمای بالا را موجب میشود) را انجام نمیدهد. بله مکانیزماش فرق میکند و نمیتوان این دو را جایگزین هم کرد مثلا برای چاپ راکتیو حتما باید از اوره استفاده شود و خمی برعکس.

سوال: توضیحاتی پیرامون اورینت دهید

اورینت به خمیرهایی گفته میشود که خاصیت پشت پوشی دارند و زمینه کار را کامل پوشش میدهند و در واقع پیگمنت سفید + اکسید تیتان هستند و البته برای کارهای مختلف انواع متفاوتی وجود دارد.

سوال: به نظر من در چاپ پیگمنت نیاز به رطوبت نیست چون هیچ واکنش شیمیایی به لیف نیست که رطوبت کمک کنه فقط حبس رنگ داریم.

سوال: پس دلیل استفاده از اوره در خمیر چاپ پیگمنت چیست؟ البته در بعضی از نسخهها دیدم.

چون نیاز به ph هست و این واژه در حضور آب معنی پیدا میکند شاید دلیل استفاده از جاذب الرطوبه این باشد.

توضیحات

لازم به ذکر است که اگر مقداری اوره به یک امولسیون اضافه کنید و بهم بزنید مشاهده خواهیم کرد که فقط دمای امولسیون پایین میآید همچنین اوره در فرمول روی پارچههای تیره باعث سفیدک میشود بهترین مورد برای تاخیر انداختن خشک شدن استفاده از 3% ریتاردرهای پایه سیلیکونی میباشد همچنین اگر محیط کارگاه دارای هواساز باشد و مقداری رطوبت در محیط باشد نیاز به هیچکدام نیست کلیه تاخیر اندازها باعث پایین آمدن ثبات میشوند.

سوال: من شنیدم که با چاپ پیگمنت نمیشه چاپ تیره تر از رنگ پارچه زد. مثلا روی لباس سرمه ای طرح آبی کمرنگ چاپ زد ، میخواستم بپرسم این درسته؟

با اورینت میشه.

سوال: چاپ تیشرت بعد از برش انجام میشه؟

نه وقتی تیشرت آمده شد (بعد از دوخت) به راحتی روی آن چاپ میزنند هم چاپ سیلک میشه استفاده کرد هم سابلیمیشن.

سوال: رنگالیت در چاپ پیگمنت به چه شکل است؟

در بحث چاپ برداشت بیان میشود.

سوال: شرایط فیکسیشن اورینت چگونه است؟

شرایط فیکسیشن مثل پیگمنتهاست، ولی معمولا از بیندرهای هواخشک استفاده میشود و در گارگاهها با حرارت خشک کنها نهایتا تا 70 درجه فیکس میشود ولی در کارخانهها استنتر بهترین گزینه است.

نکته: اورینت را با پیگمنت سفید اشتباه نگیرید تنها ظاهر آن سفید است، اورینت پیگمنت سفید است همراه بیندر که با آن تیتانیوم دی اکسید برای سطح پوشی بهتر اضافه شده استو از این خمیر آماده بیشتر روی زمینههای مشکی، قهوهای، سرمهای استفاده میشود.