رنگرزی نخ – رنگ کردن نخ پنبه ای

وقتی صحبت از رنگرزی نخ و یا رنگ کردن نخ میشود اول باید با جنس نخ توجه و دوم به نوع رنگ مصرفی و سوم به نحوه رنگرزی باید دقت کنیم.

جنس نخ و نوع رنگ مورد نیاز

برای مثلا، اگر نخ پنبه را بخواهیم رنگ کنیم از دو رنگ راکتیو و مستقیم میتوانیم استفاده کنیم که فراگیرترین آن رنگ راکتیو است. اگر بحث بر سر رنگرزی نخ پلیاستر است حتما باید از دیسپرس استفاده کنیم و اگر نخ پشمی یا نایلونی را بخواهیم رنگ کنیم از رنگ اسیدی باید استفاده کرد.

آیا میدانید در رنگرزی و تکمیل هر کیلوگرم پارچه پنبهای حدود 125 لیتر آب مصرف میشود؟!!

روشهای رنگرزی نخ

نخ به دو طریق رنگرزی میشود، 1. رنگرزی روی بوبین (بوبین رنگ کنی – مناسب برای پنبه و پلیاستر) 2. رنگرزی کلافی (مناسب برای نایلون ، اکریلیک و پشم)

مقاله مرتبط: رنگرزی پارچه

- دقت کنید بوبین رنگ کنی و کلاف رنگ کنی دو نوع دستگاه متفاوت دارد.

- فراگیرترین و سادهترین روش رنگرزی بوبین رنگکنی میباشد.

دستگاه بوبین رنگ کنی نخ

در ماشینهای رنگرزی بوبین کالا ثابت و محلول متحرک می باشد و به دو صورت افقی و عمودی ساخته می شوند و در حجمهای مختلف مثلا 50 ، 100، 150، 250، 300 ، 500 و 1000 کیلویی ساخته میشود.

دستگاه بوبین رنگ کنی به به سه قست تقسیم میشوند :

1- بوبین رنگ کنی بدون فشار یابوبین رنگ کنی اتمسفریک که نهایت دمای آن جوش بوده و فقط برای رنگرزی پنبه و ویسکوز قابل استفاده است.

2- ماشینهای بوبین رنگ گنی با فشار کم که نهایت دمای آنها 110درجه هست و برای رنگرزی آکریلیک و پشم و پنبه و هر کالایی که در دمای زیر صدو پنج درجه قابل رنگرزی باشد استفاده میشود.

3- ماشین های رنگرزی بوبین رنگ کنی تحت فشار یا همان HT که امکان حصول دمای 130درآن وجود دارد ومثل جت رنگرزی پارچه عمل میکند و بهترین ماشین برای رنگرزی پلی استر هست. در این جتها حداکثر فشار 5 بار می باشد.

در میان روشهای مختلف رنگرزی نخ ،روش رنگرزی با فشار بالا دمای بالا(HTHP) با درجه حرارت بالا متداولترین روشها است.

- پمپهای رنگرزی در رنگرزی بوبین باید محلول را در دو جهت به داخل نخ طزریق کند از داخل نخ به بیرون و از بیرون نخ به داخل که در هر پنج دقیقه این جهت گردش آب عوض میشود

- در رنگرزی ری اکتیو با پنبه چون از نمک و کربنات استفاده میشه و پساب زیادی وجود داره پس از پایان رنگرزی و قبل تخلیه بهتره با سرریز کردن آب جلوی رسوب رنگ مواد روی نخ گرفته شود که در این صورت شستشوی بعد از رنگرزی کم خواهد شد. بعد از رنگرزی برای خشک کردن نخهای پلی استر سانتریفیوژ تنها جواب میده ولی برای نخهای مثل پنبه یا باید از رپید درایر استفاده بشه خیلی بخاطر مصرف برق بالا مقرون به صرفه نیست و یا ابتدا با آبگیر آبگیری شده سپس در اتاقک خشک کن گذاشتع میشود.

رنگرزی نخ و رنگ کردن نخ بصورت کلاف Hank Yarn Dyeing Machine(HT)

روش دوم برای رنگرزی نخ که قالبا برای نخهای اکریلیک، پشم و نایلون کاربرد فراوان دارد ، رنگرزی به روش کلافی است که در زیر میتوانید دستگاه آن را ببینید. در نظر داشته باشید نخ پشمی به صورت سنتی در خمره رنگرزی در ایران رنگرزی میشود پس روش کلاف رنگ کنی برای نخهای اکریلیک و نایلون در ایران کاربرد زیادی دارد و چون در ایران نخ نایلون کمیاب است این روش برای اکریلیک بسیار پر کاربرد است، همچنین خیلی از مواقع برای نخ نایلون از روش بوبین رنگ کنی که در بالا توضیح داده شد استفاده میشود.

مقاله مرتبط: بررسی کامل کلاف رنگ کنی

دوست من در این مقاله به بحث رنگرزی نخ پنبه صحبت کردیم، اگر نساج هستید حتما مقاله مربوط به رنگرزی پلیاستر را هم بخوانید. پنبه یکی از پرمصرفترین کالای نساجی در دنیا میباشد که به تنهایی و یا مخلوط با الیاف دیگر مصرف میشود. رنگرزی پنبه به علت داشتن خاصیت آبدوستی و روطوبتپذیری بالا، بسیار آسان میباشد و با گروههای زیادی از رنگزاها از قبیل مستقیم، راکتیو، خمی، گوگردی، نفتلی ( آزوئیک) و… قابلیت رنگرزی دارد.

عملیات قبل از رنگرزی کالای پنبهای

کالای پنبهای که از قسمت ریسندگی و بافندگی به بخش رنگرزی آورده میشود اغلب به چربی، واکس، آهار، روغن ماشینهای ریسندگی و بافندگی، مواد معدنی، روغن ریسندگی، انواع لکه، گرد و غبار، پرز و گره سطحی، پروتئینها و رنگهای طبیعی و غیر طبیعی دیگر و… آغشته میباشد. اگر مواد مذکور حذف یا کم نگردد در بخش رنگرزی کالا مشکلاتی از قبیل نایکنواختی رنگرزی، کاهش جذب رنگزا، ایجاد دو رنگی، واکنش با مواد کمکی رنگرزی و کاهش مرغوبیت رنگ پارچه یا نخ میگردد.

در قسمت مقدمات رنگرزی یا تکمیل مقدماتی دائمی با تراش و پرز سوزی سطح پارچه، آهارگیری پارچه، پخت و شستشوی پنبه، سفیدگری پنبه، مرسریزه کردن پنبه و… بر کیفیت کالای پنبهای برای رنگرزی، چاپ و تکمیل افزوده میشود.

نکته: وجود اهار و چربی در مرحله ی رنگرزی روی کالای سلولزی باعث جذب نایکنواخت رنگ به پارچه می شود .

با چه رنگهایی میتوان نخ پنبه را رنگرزی کرد؟

بهترین رنگ برای نخ پنبه یا پارچهی پنبه ای رنگ راکتیو است که ثبات شستشویی و ثبات نوری خوبی دارد. همچنین میتوان از رنگ مستقیم برای رنگرزی پنبه استفاده نمود.

نکته: مواد رنگزای راکتیو ٬ ثبات شستشوبی بالایی دارد .

نکته : اتصال رنگ راکتیو بر لیف سلولزی ٬ اتصال کووالانسی است .

نکته: در رنگرزی کالای سلولزی با رنگ راکتیو ٬ L : R رنگرزی باید تا حد امکان پایین باشد .

نکته: عملیات رمق کشی ٬ تثبیت و شستشو ٬ جزو مراحل رنگرزی روی کالای سلولزی با رنگ راکتیو می باشد .

نکته: در مرحله ی رمق کشی رنگرزی کالای سلولزی با رنگ راکتیو ٬ اتصال فیزیکی بین لیف و رنگ ایجاد می شود .

نکته: با افزایش L:R در کالای سلولزی با رنگ راکتیو ٬ افزایش سرعت جذب ماده ی رنگزا روی لیف انجام نمی گیرد .

نکته: در رنگرزی روی کالای سلولزی با رنگ راکتیو ٬ جذب مواد رنگزا به رطوبت نسبی سالن رنگرزی بستگی ندارد .

نکته: افزایش درجه حرارت در رنگرزی کالای سلولزی با رنگ راکتیو در یکنواحتی و جذب رنگ به نوع رنگ راکتیو سرد یا گرم بستگی دارد .

نکته: برای افزایش یکنواختی رنگ ٬ در رنگرزی کالای سلولزی ٬ نمک را باید در چند نوبت به حمام رنگرزی اضافه کرد.

نکته : برای افزایش جذب رنگ راکتیو ٬ از کلرید سدیم و سولفات سدیم استفاده می شود.

نکته : برای تثبیت رنگ راکتیو روی کالای سلولزی از کربنات سدیم و هیدروکسید سدیم استفاده می شود .

نکته: PH حمام و درجه حرارت و زمان در رنگرزی کالای سلولزی با راکتیو در ایجاد اتصال شیمیایی ماده رنگزا با لیف تاثیر دارد .

نکته: محیط PH قلیایی ۷- ۱۴ می باشد .

محیط PH خنثی ۶ – ۷ می باشد .

محیط PH اسیدی ۱- ۶ می باشد

نکته : اگر PH محلولی ۷ باشد با اسید استیک می توان ان را به ۵ رساند .

نکته:اگر PH محلولی ۹ باشد با کربنات دوسود می توان ان را به ۱۱ رساند .

نکته: با افزایش غلظت رنگ راکتیو روی کالای سلولزی میزان قلیایی مصرفی افزایش می یابد .

نکته: ۴۵ گرم در لیتر نمک در رنگرزی الیاف سلولزی با رنگ راکتیو سرد برای ۲ تا ۴ ٪ رنگ به کار برده می شود .

نکته: برای جلوگیری از نایکنواختی رنگ در رنگرزی کالای سلولزی با رنگ راکتیو ٬ قلیایی را در چند نوبت به حمام رنگ اضافه می کنند .

نکته: در رنگرزی کالای سلولزی ٬ اثر دما در مرحله ی تثبیت٬ به نوع ماده ی رنگزای راکتیو مصرفی سرد یا گرم بستگی دارد .

نکته : در رنگرزی کالای سلولزی با ماده ی رنگزای راکتیو ٬ زمان مرحله ی تثبیت باید طوری انتخاب شود تا قسمت اعظم ماده رنگزا بتواند با کالا اتصال شیمیایی برقرار کند.

نکته: در رنگرزی کالای سلولزی با ماده ی رنگزای راکتیو ٬ اگر زمان کم باشد ماده ی رنگزا ٬ فرصت کافی برای ایجاد واکنش با لیف را نخواهد داشت .

نکته : در رنگرزی کالای سلولزی با ماده ی رنگزای راکتیو ٬ اگر زمان رنگرزی طولانی شود باعث هیدرولیز ماده ی رنگزا می شود .

نکته: در رنگرزی کالای سلولزی ٬ یکی از مهم ترین مراحل رنگرزی با مواد رنگزای راکتیو ٬ شستشو و صابونی کردن لیف رنگ شده در چندین مرحله می باشد .

شستشو بعد از رنگرزی

در عملیات شستشو مواد رنگزایی که با لیف اتصال شیمیایی بر قرار نکرده اند ٬ از لیف جدا می شوند .

مراحل شستشوی کالای رنگ شده با مواد رنگرزی راکتیو روی کالای سلولزی در ۵ مرحله عبارت اند از :

الف – آبکشی با آب سرد در ۲۰ تا ۳۰ درجه سانتی گراد .

ب- شستشو با آب جوش به مدت ۵ تا ۱۰ دقیقه .

پ- شستشو با آب جوش حاوی دترجنت به مدت ۵ تا ۱۰ دقیقه .

ت- شستشو در آب گرم ۵۰ درجه به مدت ۵ تا ۱۰ دقیقه .

ث- آبکشی کالا با آب سرد .

چند نکته پیرامون رنگ راکتیو در رنگرزی

- مواد رنگزای راکتیو به دلیل درخشندگی زیاد و ثبات خوب ٬ یکی از متداولترین مواد رنگزا برای رنگرزی الیاف سلولزی بوده و به صورت پودر هستند و باید از انبار کردن این مواد رنگزا به حالت پودر در محیط های گرم و مرطوب و نگهداری آن ها در ظروف سرباز پرهیز کرد .

- مواد رنگزای راکتیو در حالت محلول ٬ به علت هیدرولیز شدن در آب ٬ باید بلافاصله مصرف شوند و نمیتوان بیش از چند روز آن را بصورت محصول نگه داشت.

- از اضافه کردن قلیا به محلول رنگزای راکتیو تا زمان مصرف باید پرهیز کرد

- برای حل کردن مواد رنگزای راکتیو به ترتیب زیر عمل می کنند :

الف- خمیر کردن با آب سرد . ب- افزودن مقداری آب ۴۰ درجه. پ- همزدن همراه با اضافه کردن بفیه آب در دمای ۴۰ درجه. - برای حل کردن مواد رنگزای راکتیو نوع گرم ٬ می توان دمای آب را به ۶۰ الی ۷۰ درجه سانتی گراد نیز رساند .

- در مواردی که ماده ی رنگزای راکتیو به سختی در آب حل می شود ٬ می توان ابتدا پودر ماده رنگزای راکتیو و مقداری اوره را مخلوط کرده و سپس ماده رنگزا را حل کرد .

نکته های رنگرزی :

- ترتیب رنگرزی با مواد رنگزای راکتیو نوع سرد عبارت اند از :

الف- شروع رنگرزی با ماده ی رنگزای حل شده در ۳۰ درجه ی سانتی گراد .

ب- اضافه کردن نمک در مدت ۲۵ دقیقه در ۳ نوبت ٬ در نوبت اول ۲/۵ گرم در لیتر و در نوبت دوم ۷/۵ گرم در لیتر و در نوبت سوم بقیه نمک .

پ- ادامه دادن رنگرزی در حدود ۱۵ دقیقه .

ت- اضافه کردن قلیایی لازم در ۲ نوبت به فاصله ی ۱۵ دقیقه .

ث- ادامه دادن رنگرزی به مدت ۳۰ تا ۴۰ دقیقه .

ج- شستشو و صابونی کردن کالا . - ترتیب رنگرزی با مواد رنگزای راکتیو نوع گرم عبارت اند از :

الف- شروع رنگرزی با دمای ۵۰ درجه ی سانتی گراد .

ب- اضافه کردن نمک در ۳ مرحله طبق رنگرزی نوع سرد .

پ- رساندن دما از ۵۰ به ۸۰ درجه سانتی گراد .

ت- اضافه کردن قلیا در ۲ یا چند نوبت .

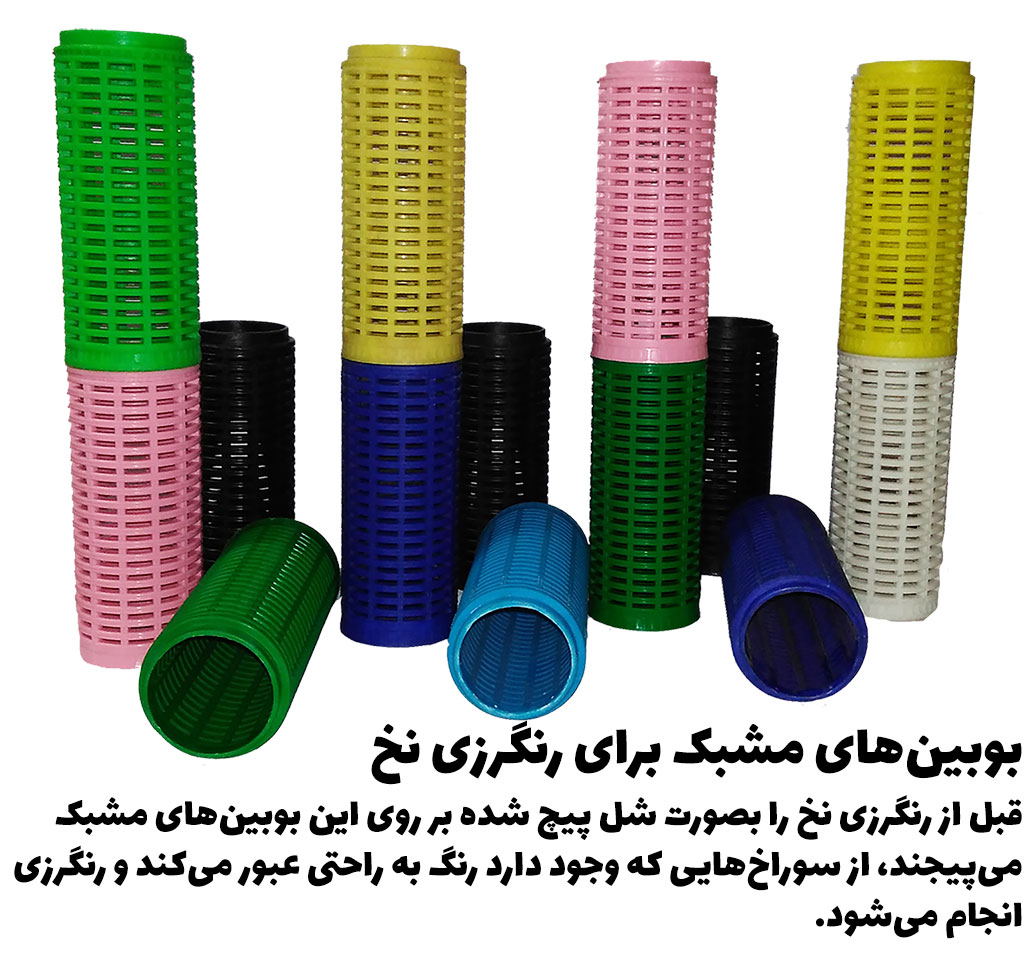

رنگرزی نخ پنبه روی بوبین به عنوان یکی از روشهای رنگرزی نخ پنبه در صنعت نساجی مورد استفاده قرار میگیرد. مراحل کلی رنگرزی نخ به صورت بوبین به شرح زیر است:

- نخهای پنبه پس از تولید و بستهبندی، به صورت شل پیچ، روی بوبینهای دیگری پیچیده میشوند.

- سپس بوبینهای شلپیج شده نخ پنبه، داخل دیگهای رنگرزی قرار میگیرند.

- محلول رنگ که شامل رنگ، حلال، افزودنیهای شیمیایی و آب است، آماده میشود. بعضی از حلالهای شیمیایی شامل اتیلن گلیکول و آمونیاک هستند که به روش رویتر بر روی نخ پنبه عمل میکنند.

- نخها با حرارت و فشار متناسب با نوع رنگ و نخ، به مدت زمان مشخصی در دیگهای رنگرزی میمانند تا رنگ در نخ به صورت کامل و یکنواخت جذب شود.

- پس از اتمام فرآیند رنگرزی، بوبینهای نخ پنبه به دستگاهی که شامل آب و صابون است منتقل شده و با شستشوی کامل، از اضافات رنگ و حلالهای شیمیایی تمیز شده و آماده برای استفاده میشوند.

- سپس، بوبینها به مرحله خشک کن انتقال پیدا میکنند تا به صورت مناسبی خشک شوند.

- در انتها، بوبینهای رنگرزی شده، مجددا به صورت سفتپیج روی بوبین های کاغذی پیچیده شده و پس از بررسی موارد کیفی، بسته بندی شده و برای مشتریان ارسال میشوند.

- در این فرایند، مهمترین عامل، درستی و کیفیت محلول رنگ، حرارت، فشار مناسب و زمان رنگرزی بوده همچنین انتخاب حلالهای شیمیایی و رنگهای مناسب برای نخهای پنبه، نقش مهمی در کیفیت نهایی رنگرزی دارند. مهمترین رنگزا های مورد استفاده در رنگرزی پنبه رنگزا های آزویی، راکتیو، سولفونیک، دیسپرس (که معمولا روی الیاف پلیاستر و نایلون استفاده میشوند و برای پنبه هم کاربرد دارند) میباشند اما رنگزا های راکتیو، به دلیل ویژگیهای بهتر نسبت به رنگزا های دیگر، به صورت معمول برای رنگرزی پنبه استفاده میشوند.